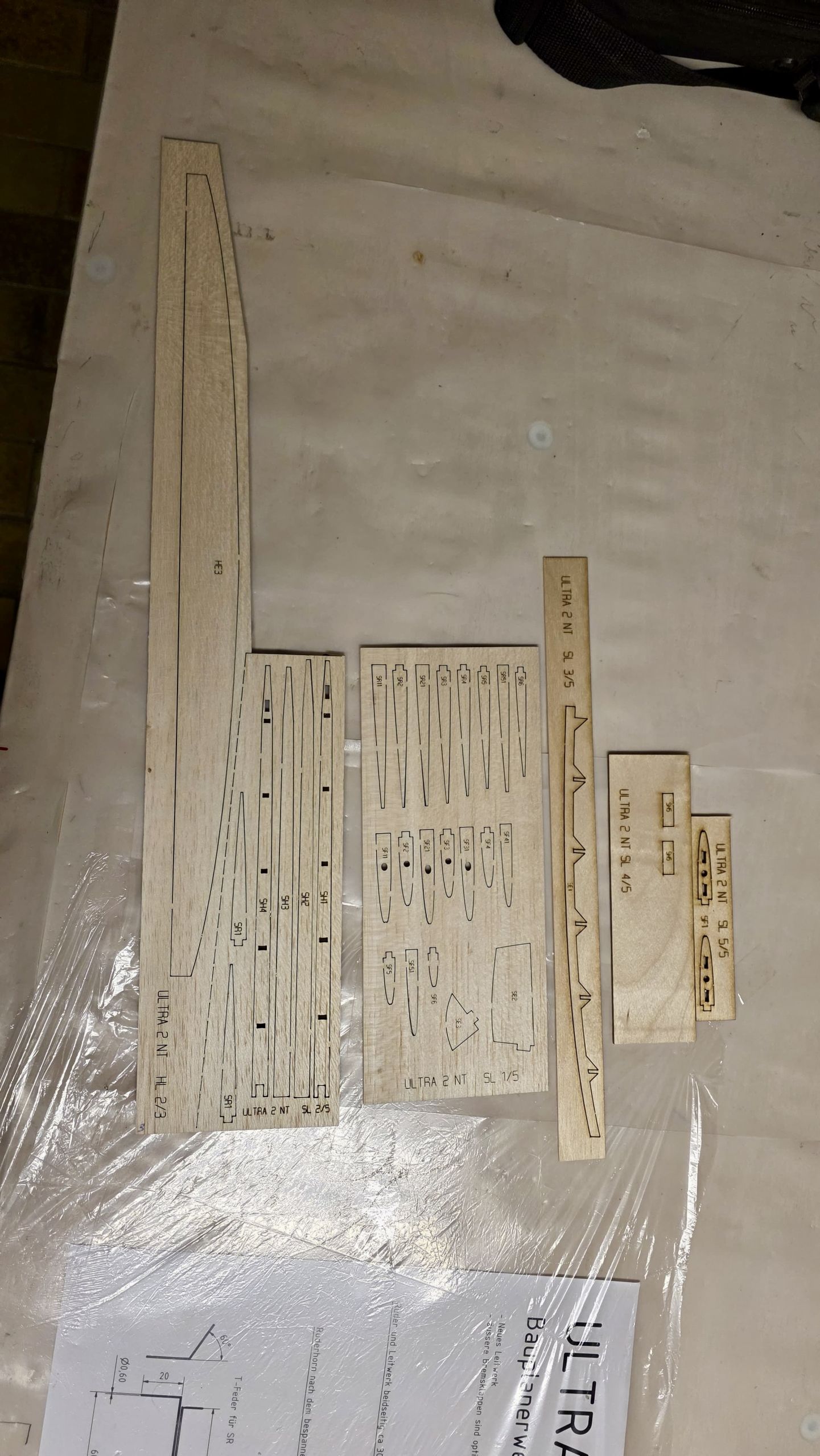

RES-Projekt 2026

Unser Verein ist dabei – RES-Projekt 2026!

Wir freuen uns auf eine aktive Saison 2026 und starten bereits im Dezember 2025 mit dem Bau.

Wir haben uns für das Modell ULTRA2 entschieden und halten euch regelmäßig über den aktuellen Stand auf dem Laufenden.

Aufbauanleitung

Eine externe Aufbauanleitung findest du hier:

⚠ Achtung: Es gibt aktualisierte Bauabschnitte, die noch nicht dokumentiert sind. Bitte prüfe sorgfältig die Pläne, bevor du beginnst.

Du möchtest einen RES-Segler kaufen?

Dann schau doch einfach bei unseren Freunden aus der Schweiz vorbei:

[Modellsport Hugler]

Projektübersicht

Im Folgenden findest du eine chronologische Dokumentation des Projekts.

👉 Interessierst du dich für RES?

Dann springe direkt zum Abschnitt weiter unten, um mehr über RES zu erfahren, und überspringe den chronologischen Bauabschnitt.

🔧 Benötigtes Werkzeug

🗡️ Cuttermesser

Für das präzise Schneiden von Balsa, Sperrholz, Folie und kleineren Bauteilen.

Am besten mit austauschbaren, sehr scharfen Klingen arbeiten.

📐 Baubrett

Ein absolut ebenes, verzugsfreies Baubrett als Unterlage für alle Klebe- und Ausrichtarbeiten.

Optimal sind Kork-, Hartholz- oder Anti‑Warp‑Platten.

📄 Schutzfolie

Zum Abdecken des Bauplans, damit Kleber nicht am Papier haftet.

Bewährt haben sich:

- klare Baubrettfolie

- Frischhaltefolie

- Dokumentenschutzhüllen in flachgelegter Form

📍 Nadeln

Zum Fixieren leichter Holzbauteile wie Rippen, Leisten und Endleisten.

Ideal: Modellbau‑Stahlnadeln oder Stecknadeln mit Stahlschaft.

🗜️ Klammern

Zum Fixieren von Leisten, Verkastungen und anderen Bauteilen während des Trocknens.

Kleine Federklemmen oder Wäscheklammern funktionieren sehr gut.

🧪 Klebstoffe

⚡ Sekundenkleber (CA)

Für punktuelle Verbindungen und schnelle Fixierungen:

- dünnflüssig → Kapillarwirkung

- dickflüssig → Spaltfüllend

Hilfreich: Aktivatorspray für belastete CFK‑ und Holzstellen.

🪵 Holzleim (Ponal o. Ä.)

Für großflächige Holzverklebungen.

Mit etwas Wasser verdünnen, um:

- bessere Verteilbarkeit

- weniger Gewicht

- langsamere, kontrollierte Trocknung

zu erreichen.

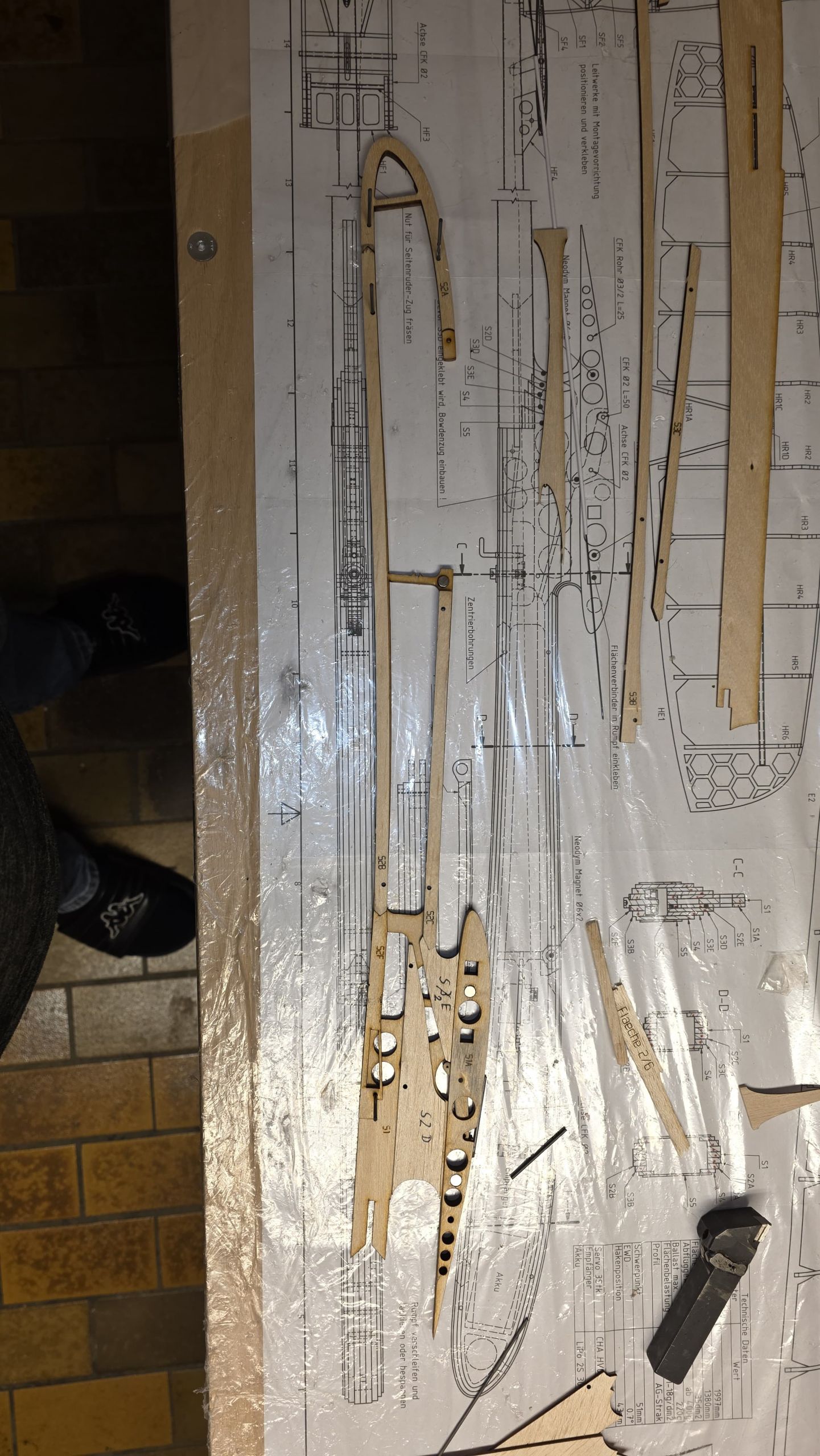

Rumpf

Rumpfbau

Damit auch diejenigen zurechtkommen, die Schwierigkeiten mit den Schnittzeichnungen haben, hier der Aufbau Schicht für Schicht – übersichtlich mit Icons dargestellt.

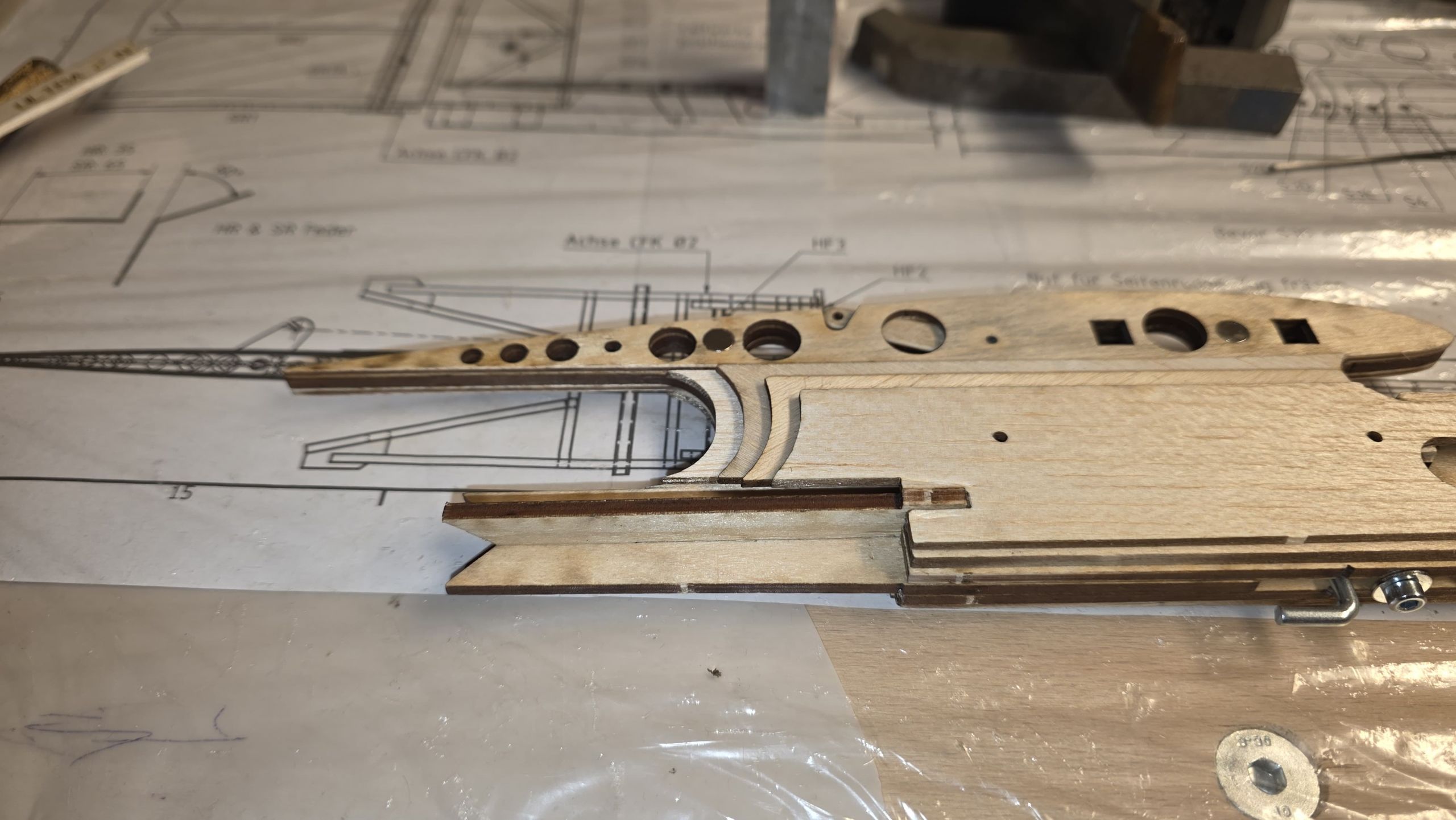

🪵 Start: Erste Rippe

Eine Rippe auf derjenigen Seite verkleben, die als erstes aufgebaut wird.

🎯 Zentrierung

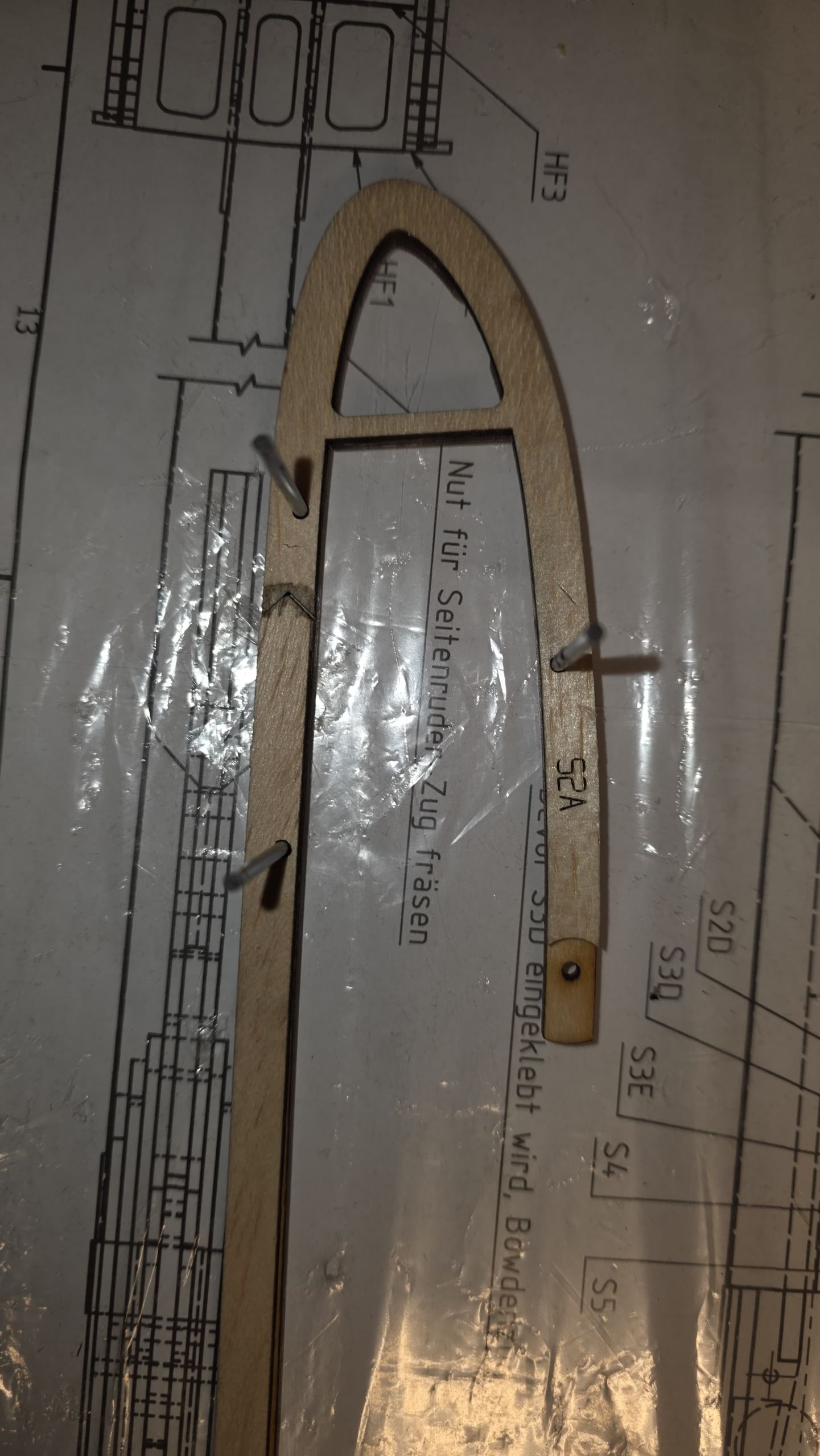

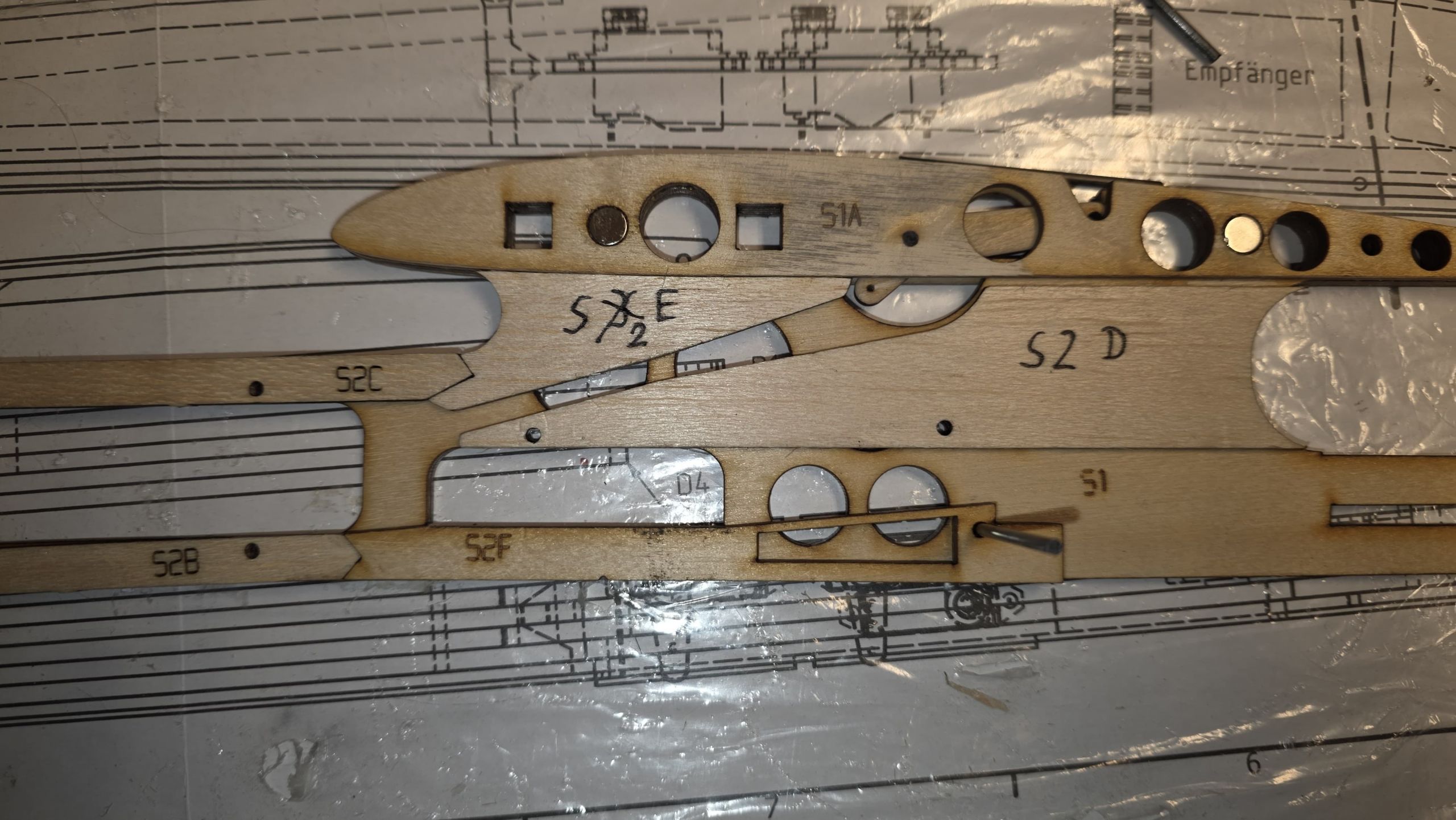

Mit 2‑mm‑Zentrierstiften (S2A) auf die Mittelrippe arbeiten und diese sauber verkleben.

🧩 Schichtaufbau

Alle weiteren Teile der ersten Schicht nacheinander aufkleben.

🔧 Bowdenzug & Umlenkhebel

Den Bowdenzug gemeinsam mit dem Umlenkhebel für die Bremsklappen einbauen.

Ich bin hier vom Plan abgewichen und habe den Zug auf die gegenüberliegende Seite des Mittelteils verlegt, da dies für mein Servo besser passt.

🪟 Kabinenhaube

Auch die „Kabinenhaube“ wird Schicht für Schicht mit aufgebaut – nicht vergessen!

⚠️ Wichtiger Hinweis

Der Stahldraht am Umlenkhebel darf nicht zu weit durch den Hebel ragen, sonst schleift er am Holz.

🪢 Hochstarthaken

Auch wichtig: Den Hochstarthaken nicht vergessen.

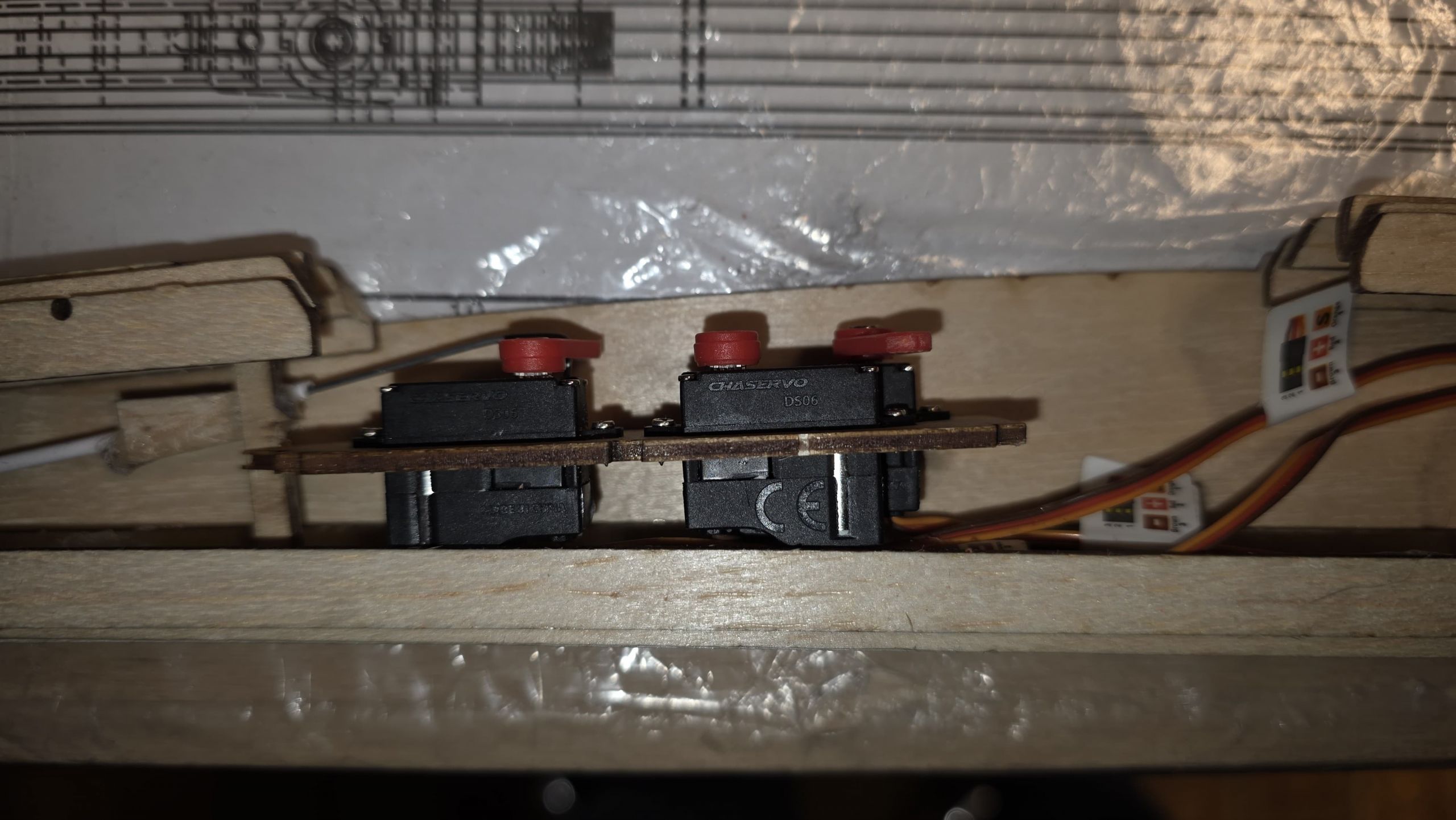

🛠️ Servobrett & Servos einpassen

Sind alle vier Schichten angeklebt, sollte man das Servobrett sowie die Servos einpassen.

Für die Cha‑Servos eignet sich das Servobrett der KST‑Servos besser – hier muss man nur sehr wenig nachfeilen.

In diesem Schritt habe ich auch gleich den Bowdenzug der Klappen auf das richtige Maß gebracht und verklebt.

🧩 Zweite Rumpfhälfte

Die zweite Hälfte wird grundsätzlich genauso aufgebaut.

Allerdings sollte die Außenwand erst dann verklebt werden, wenn klar ist, ob man

👉 Seilzug mit Feder

oder

👉 Bowdenzüge

verwenden möchte.

Für Bowdenzüge ist dies die letzte Gelegenheit, sie sauber einzubauen.

📌 Ursprünglich wollte ich Bowdenzüge für HR und SR einbauen und zudem das Höhenruder abnehmbar gestalten.

🤔 Nach vielen Überlegungen bin ich jedoch zu dem Entschluss gekommen, dass dadurch das Gesamtgewicht des Modells um fast 100 g ansteigen würde – das wären 25 % mehr.

⚖️ Ich bleibe daher bei der Schnuranlenkung.

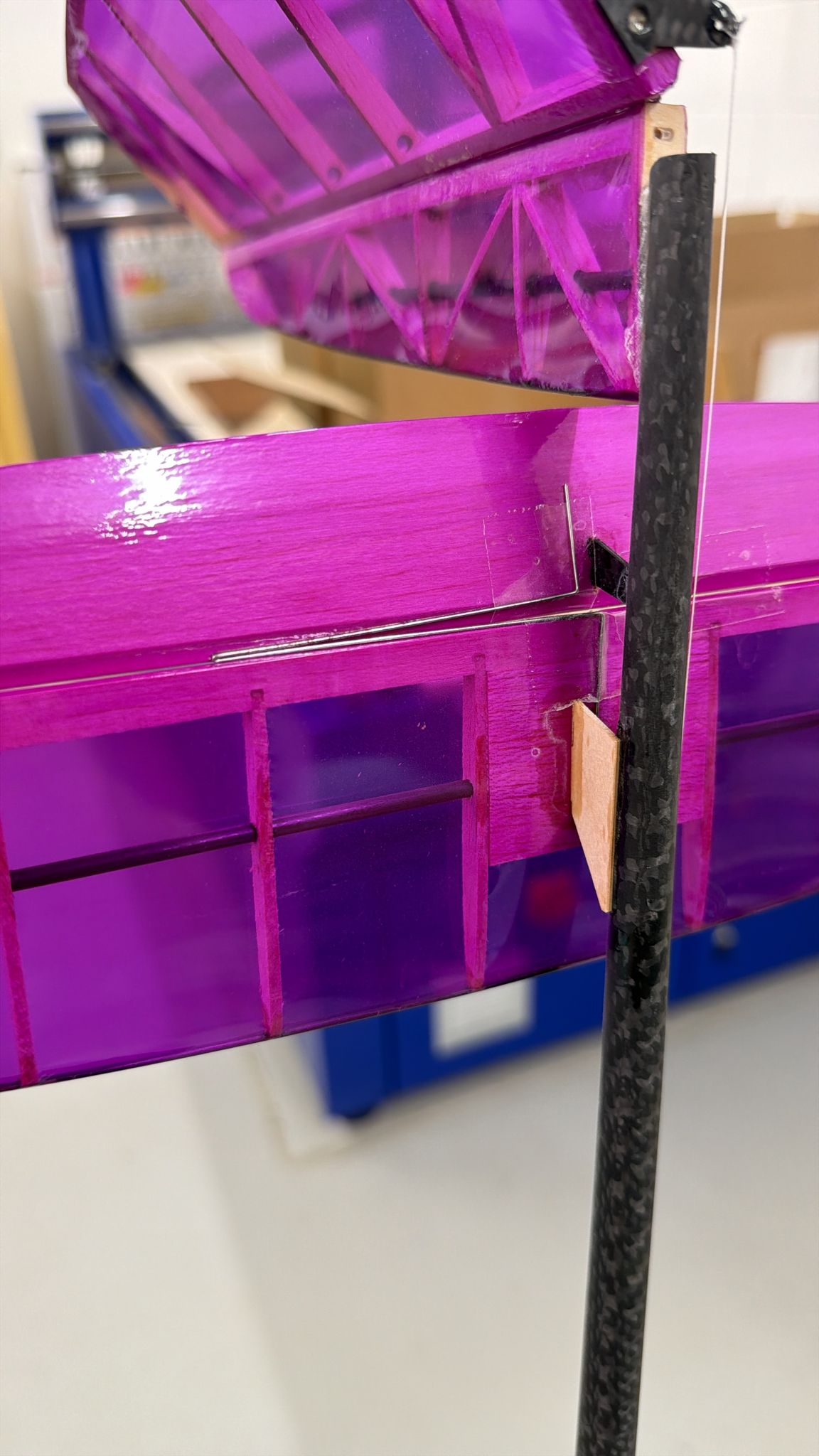

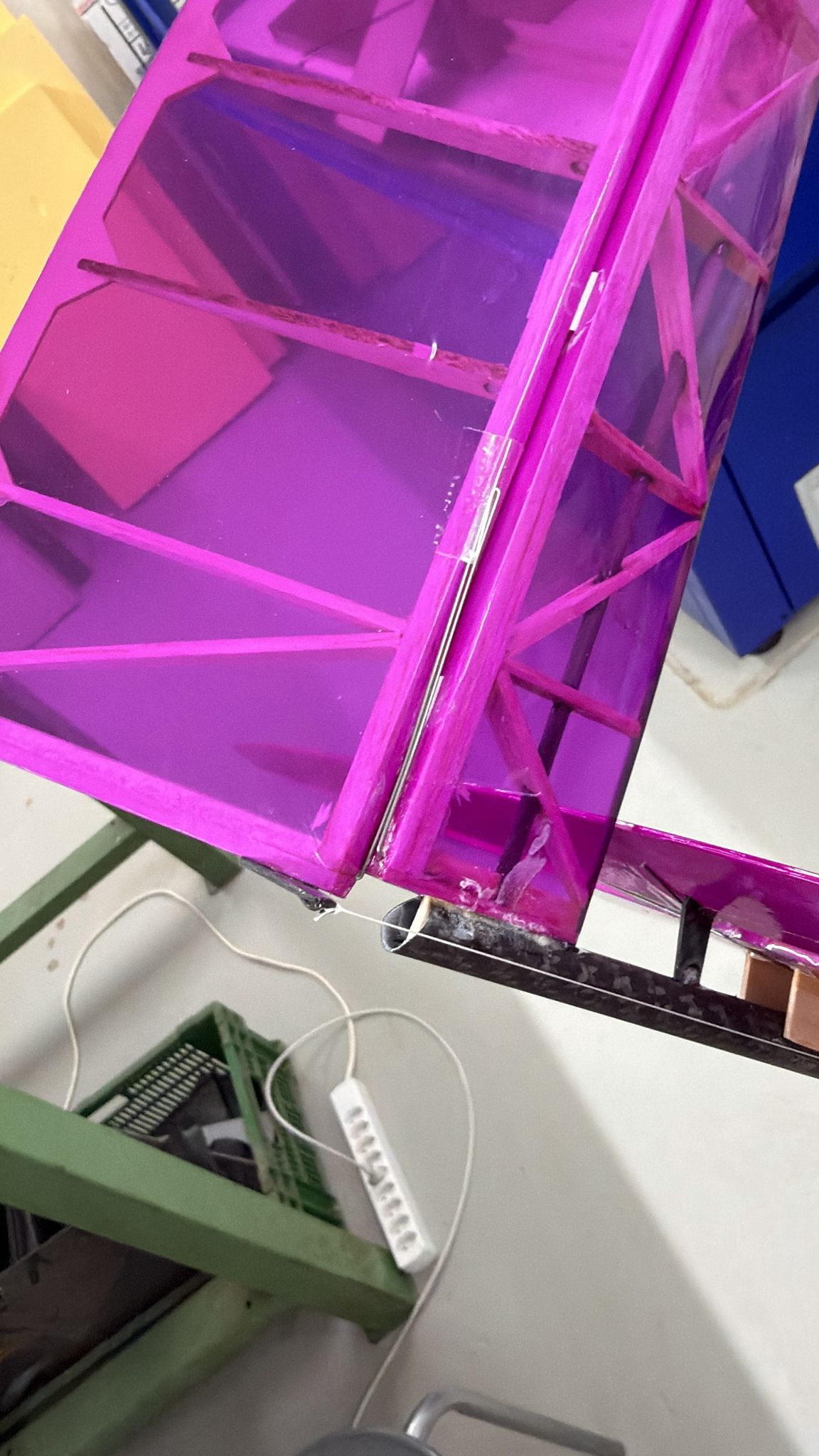

📸 Hier noch ein paar Bilder vom Rumpf, der damit fertig ist.

🔧 Rumpfausleger verkleben:

Hier kann man eigentlich nichts falsch machen.

📏 Ich habe das Rohr auf das Rumpfvorderteil aufgeschoben – so, dass der Seitenruderausschnitt am Heckausleger nach oben zeigt.

📐 Danach alles noch einmal sauber ausgerichtet …

🧪 … und anschließend mit Stabilit Express verklebt.

Alternativ funktioniert auch 5‑Min‑Epoxy problemlos.

🛠️ Seitenruder auf das Rumpfrohr kleben

📐 Zuerst habe ich den Rumpf zwischen zwei Winkel gestellt und durchgepeilt, um die genaue Ausrichtung sicherzustellen.

🪚 Vorarbeiten:

- Die Ausschnitte am Rumpfrohr anpassen.

- Das Loch für den CFK‑Stab fräsen (nicht bohren!).

- Am Seitenruder die zwei Holzplatten sowie das 3‑mm‑Rohr so weit kürzen, dass sie auf der Innenseite des Rumpfrohrs unten gerade anliegen, während das Seitenruder oben sauber am Rohr ansteht.

🧪 Verkleben – fertig.

🪵 Der Rumpf ist nun verschliffen und am Ansatz des Heckauslegers mit Balsaspachtel gespachtelt.

🖌️ Anschließend wurde er mit Porenfüller gestrichen.

🔧 Als nächstes folgt der Feinschliff mit 240er Schleifpapier, um eine glatte, lackierfertige Oberfläche zu erhalten.

Tragfläche

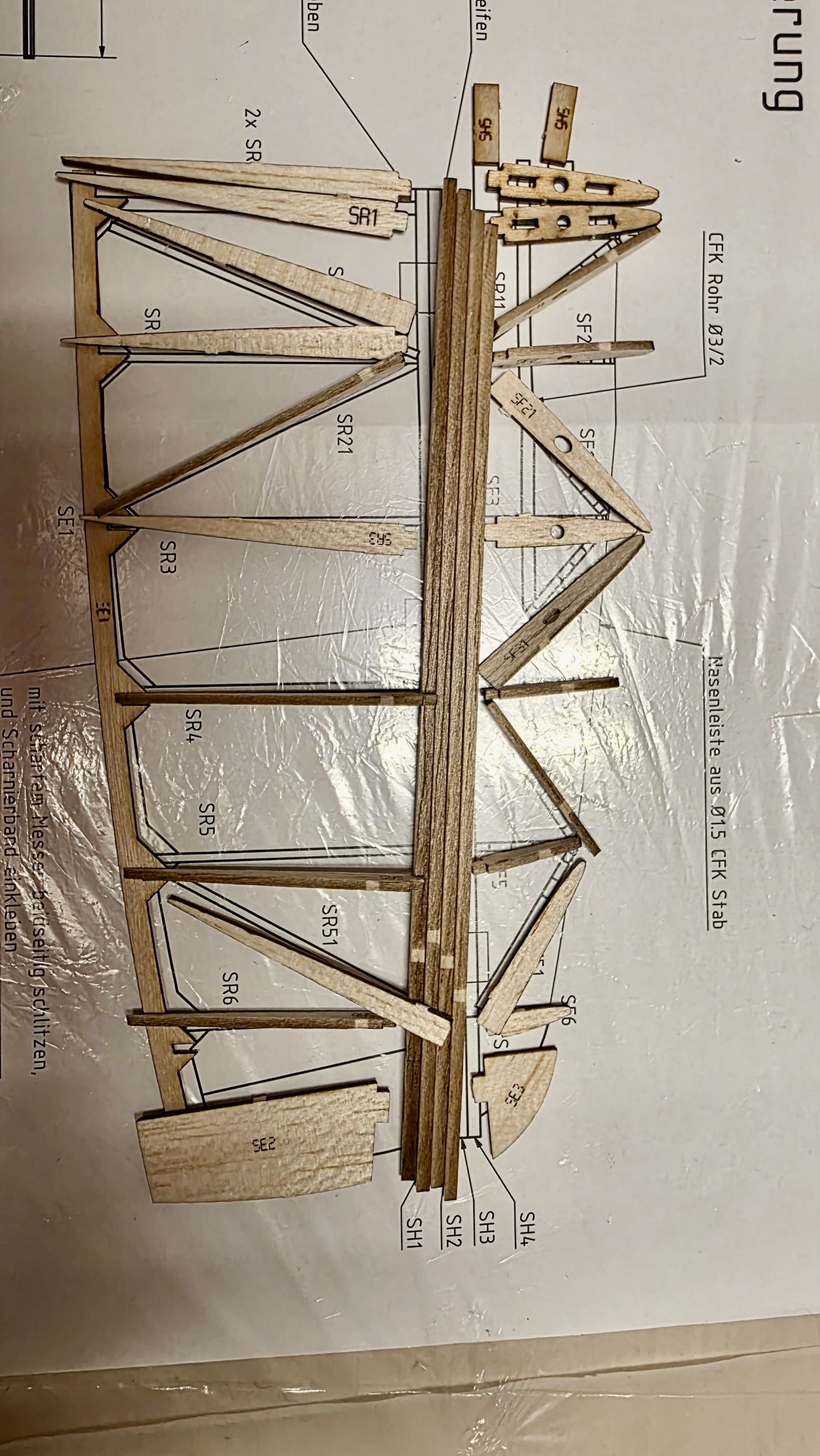

Bau der Tragfläche – Technische Anleitung

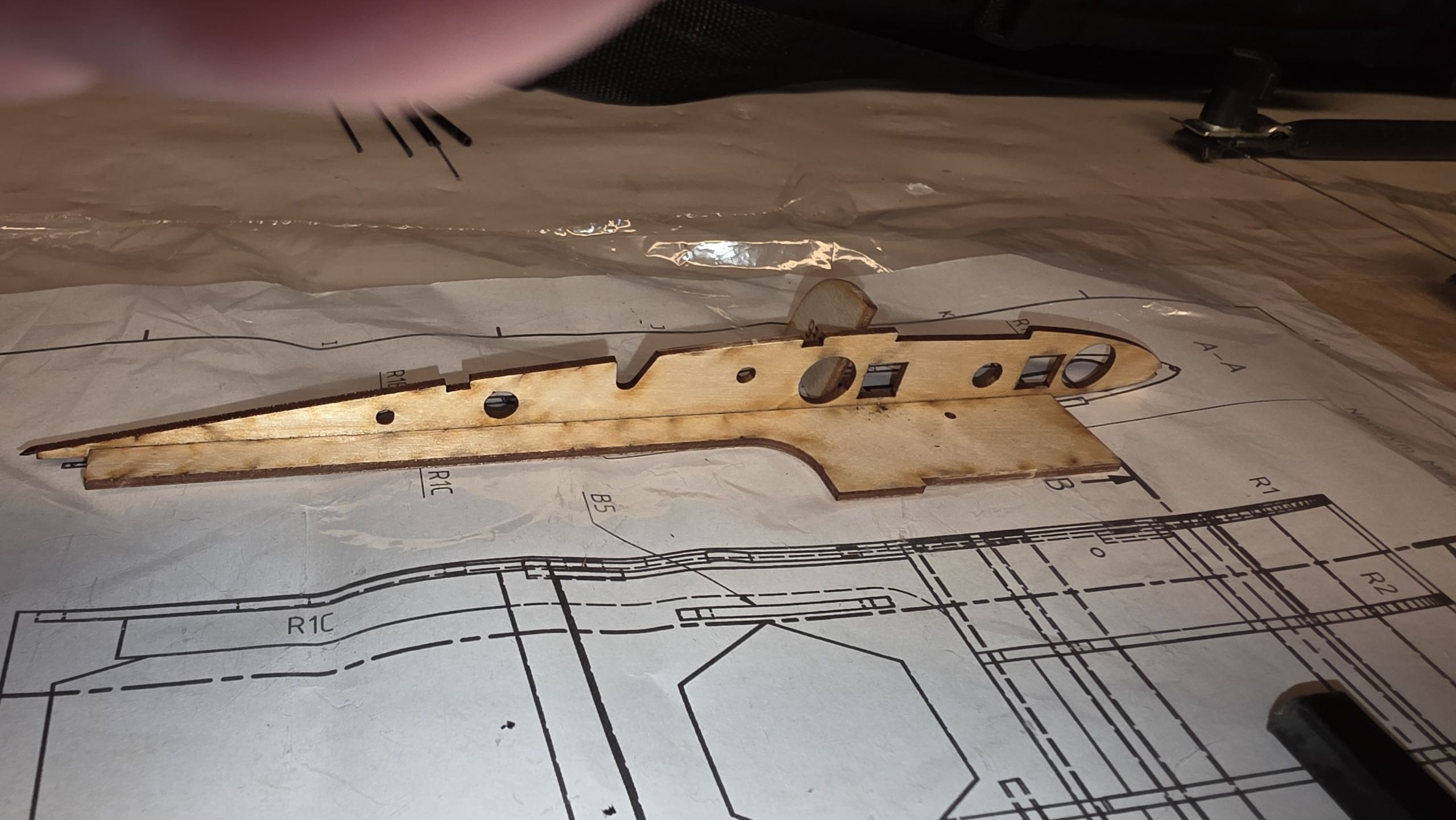

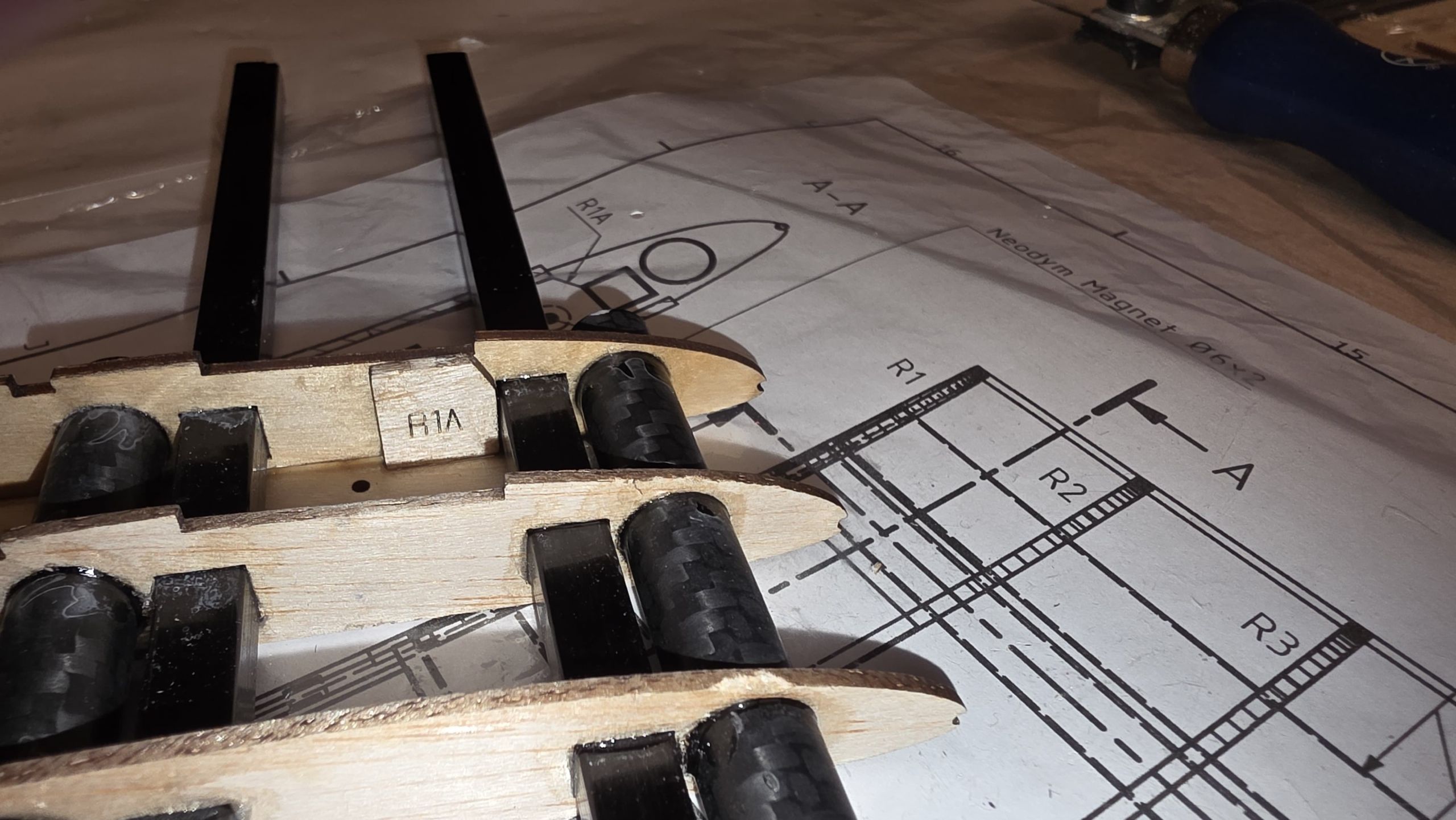

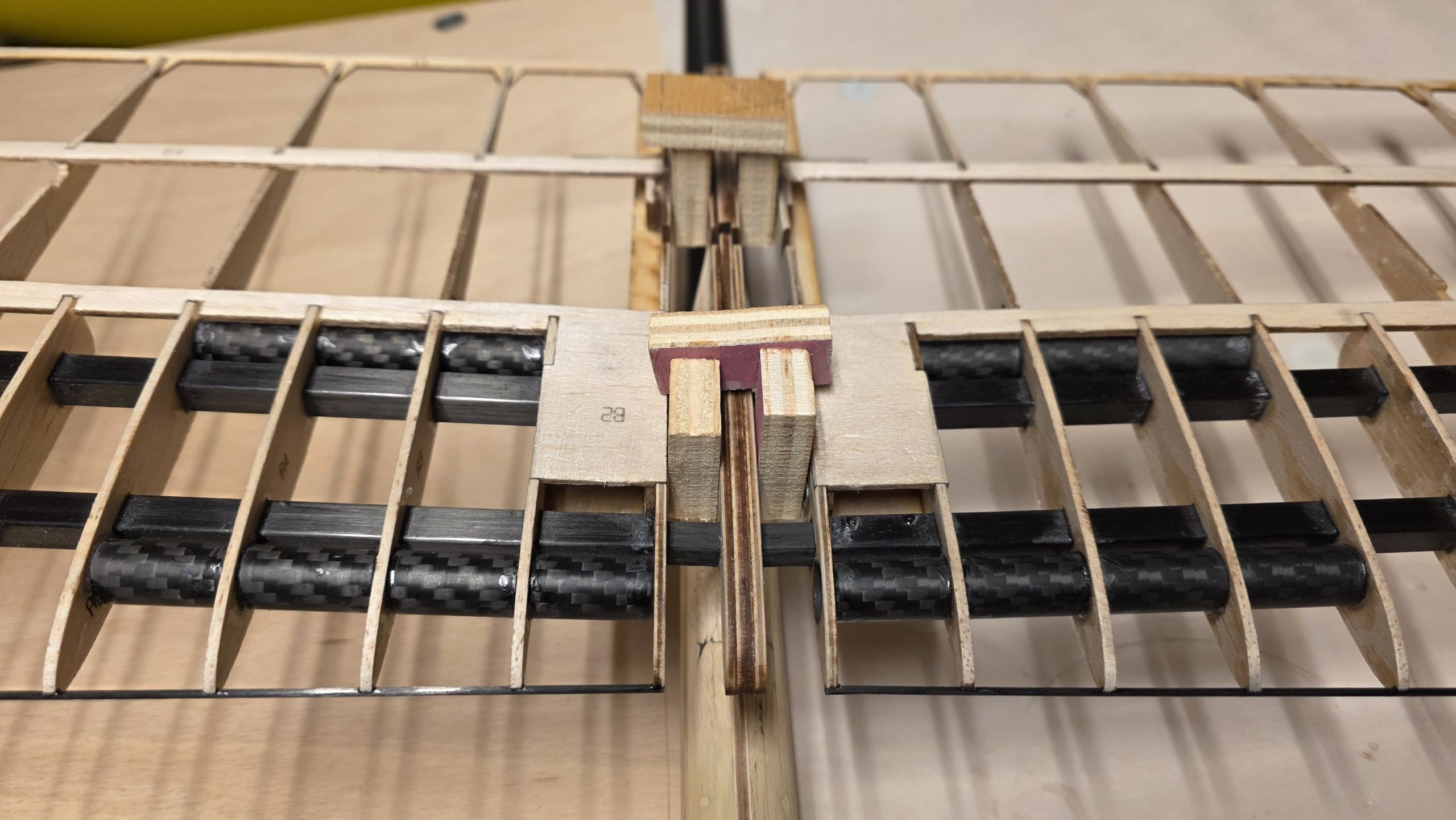

🔧 Verklebung der Wurzelrippe

Die Wurzelrippe wird mit dem Unterteil R1C verklebt.

Der beiliegende Winkel zur Einstellung der V‑Form ist zwingend zu verwenden, um die geometrische Vorgabe exakt einzuhalten.

🧩 Vorbereitung der zweiten Rippe (abweichend von der Bauanleitung)

Die zweite Rippe wird bereits jetzt mit R1C verklebt.

Zuvor müssen die Vierkantholme durch die entsprechenden Öffnungen geführt werden – ohne Verklebung in diesem Schritt.

🪚 Planverschliff der Baugruppe

Die Baugruppe aus R1C und den ersten beiden Rippen wird vor der weiteren Montage verschliffen.

Dadurch lässt sich der Profilverlauf einfacher und präziser herstellen.

Anschließend sind die Bohrungen für die Ballastrohre in allen Rippen auf freies Spiel zu prüfen.

Bei Bedarf leicht nacharbeiten.

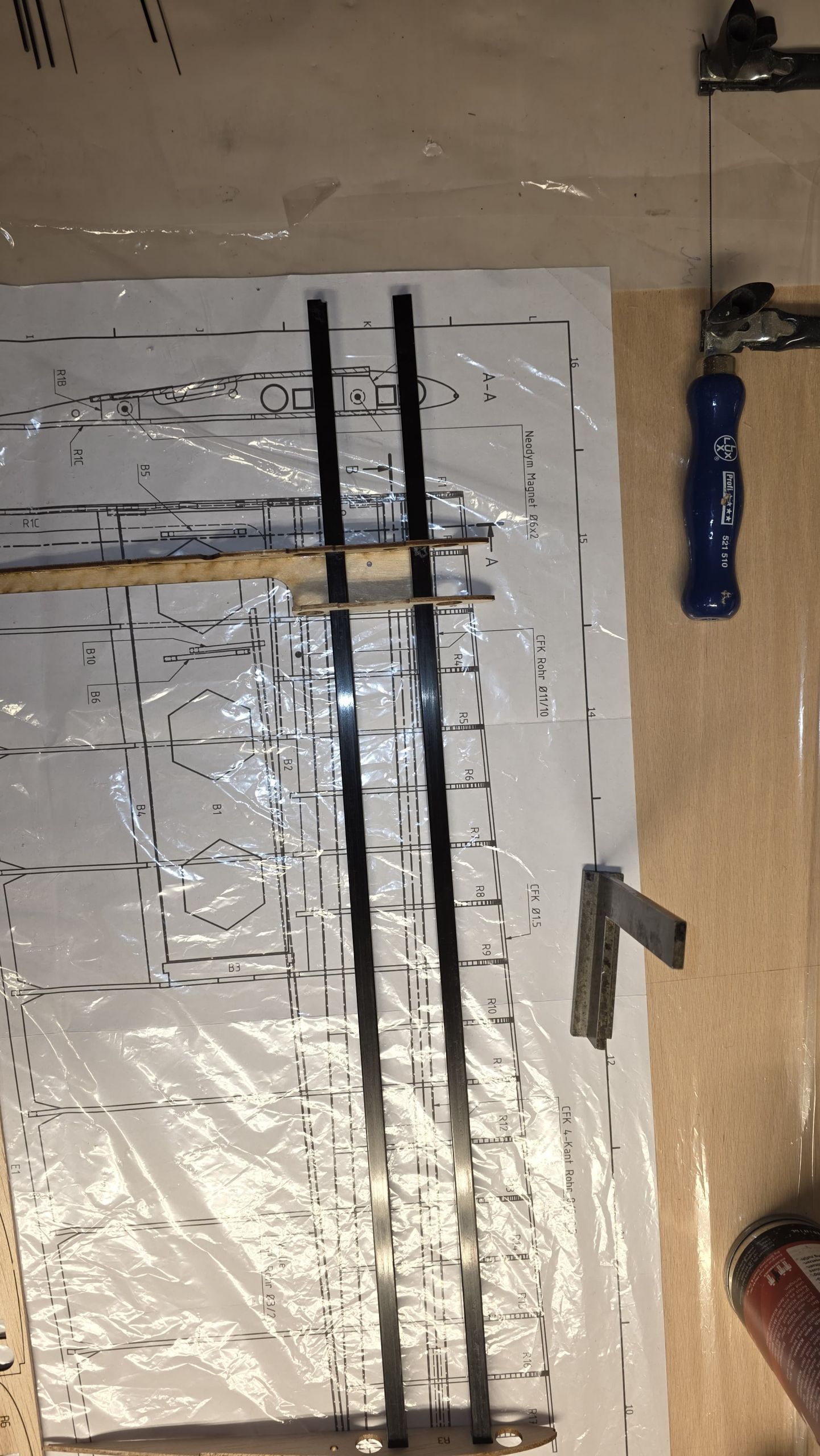

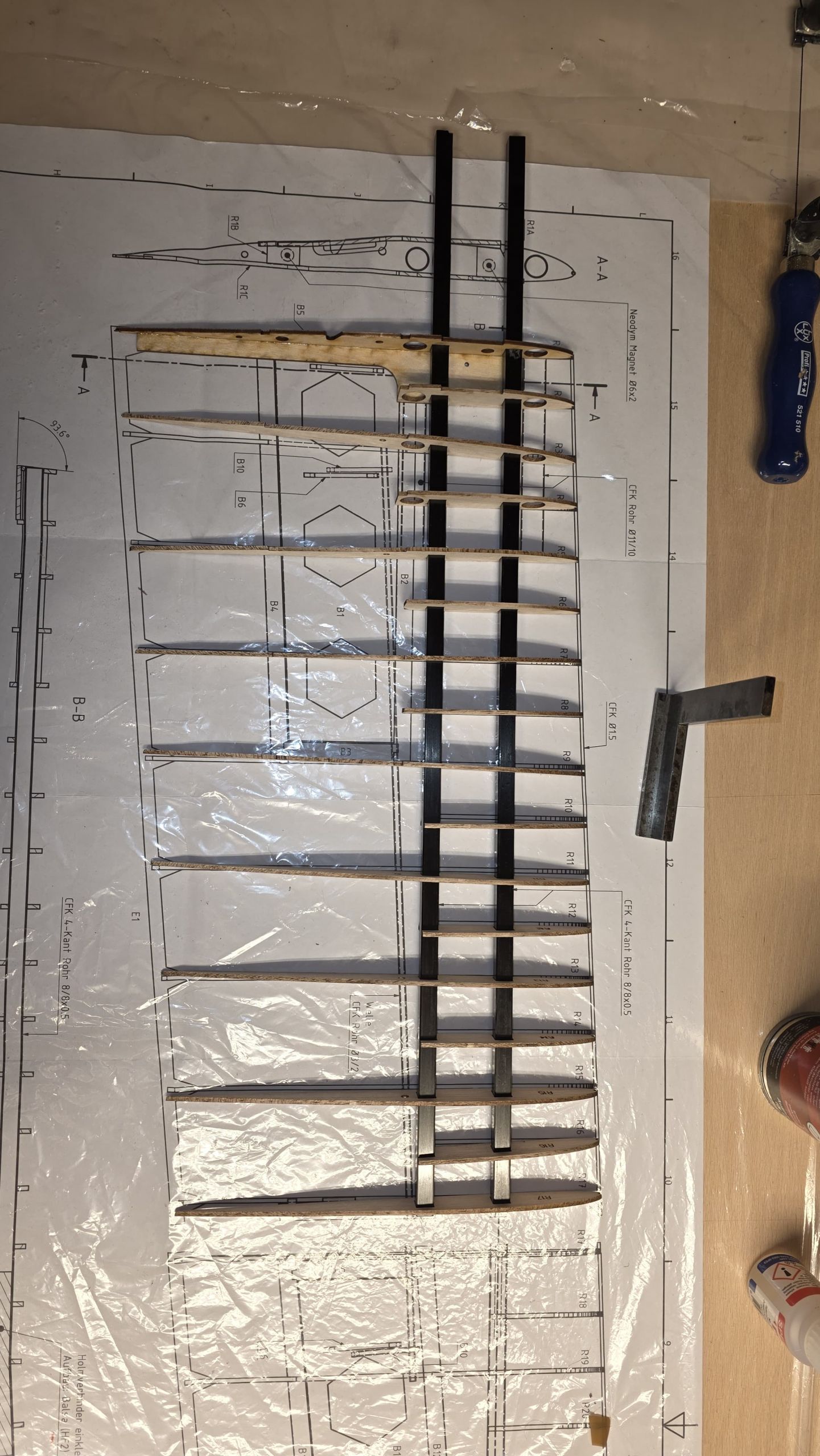

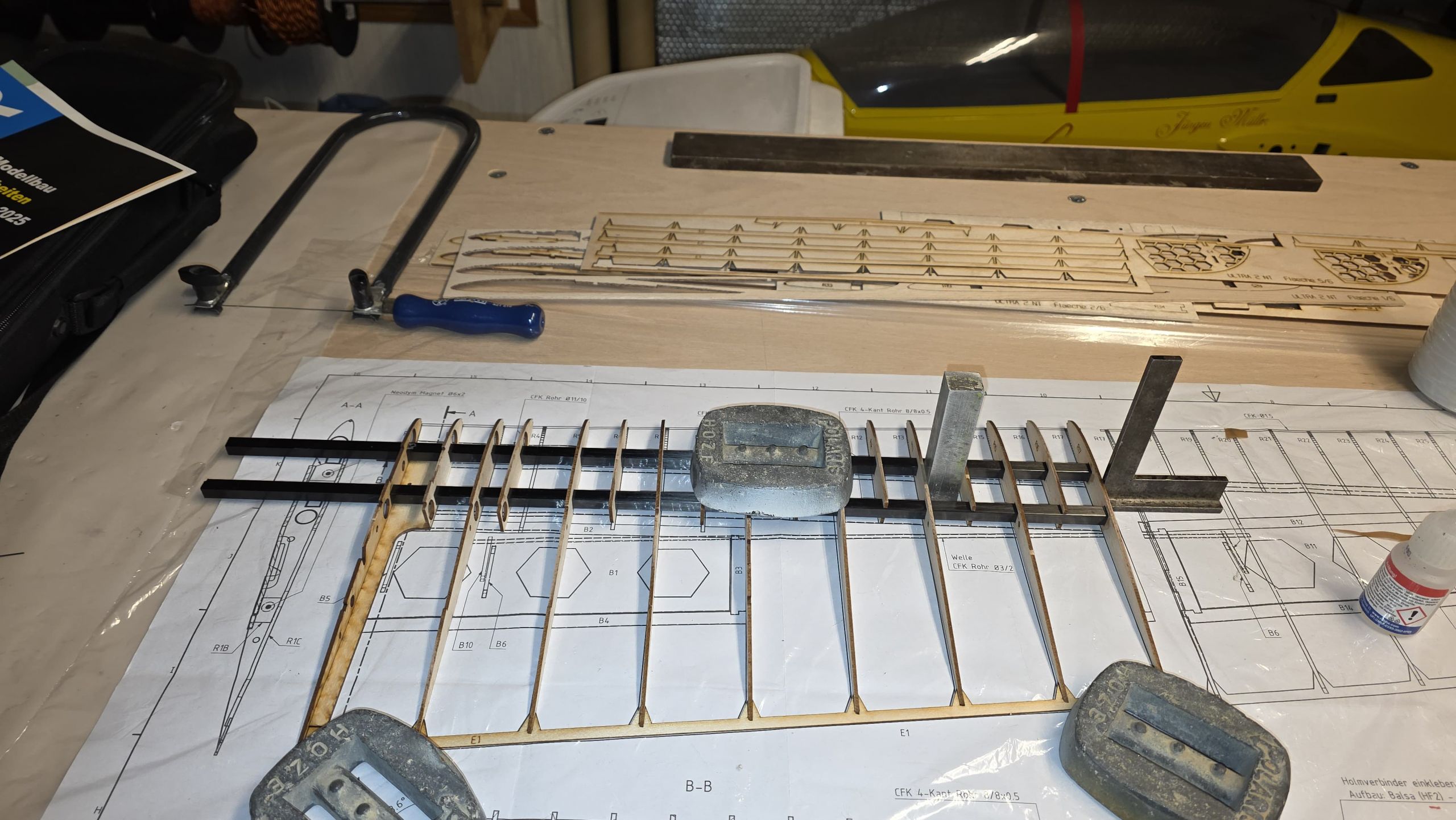

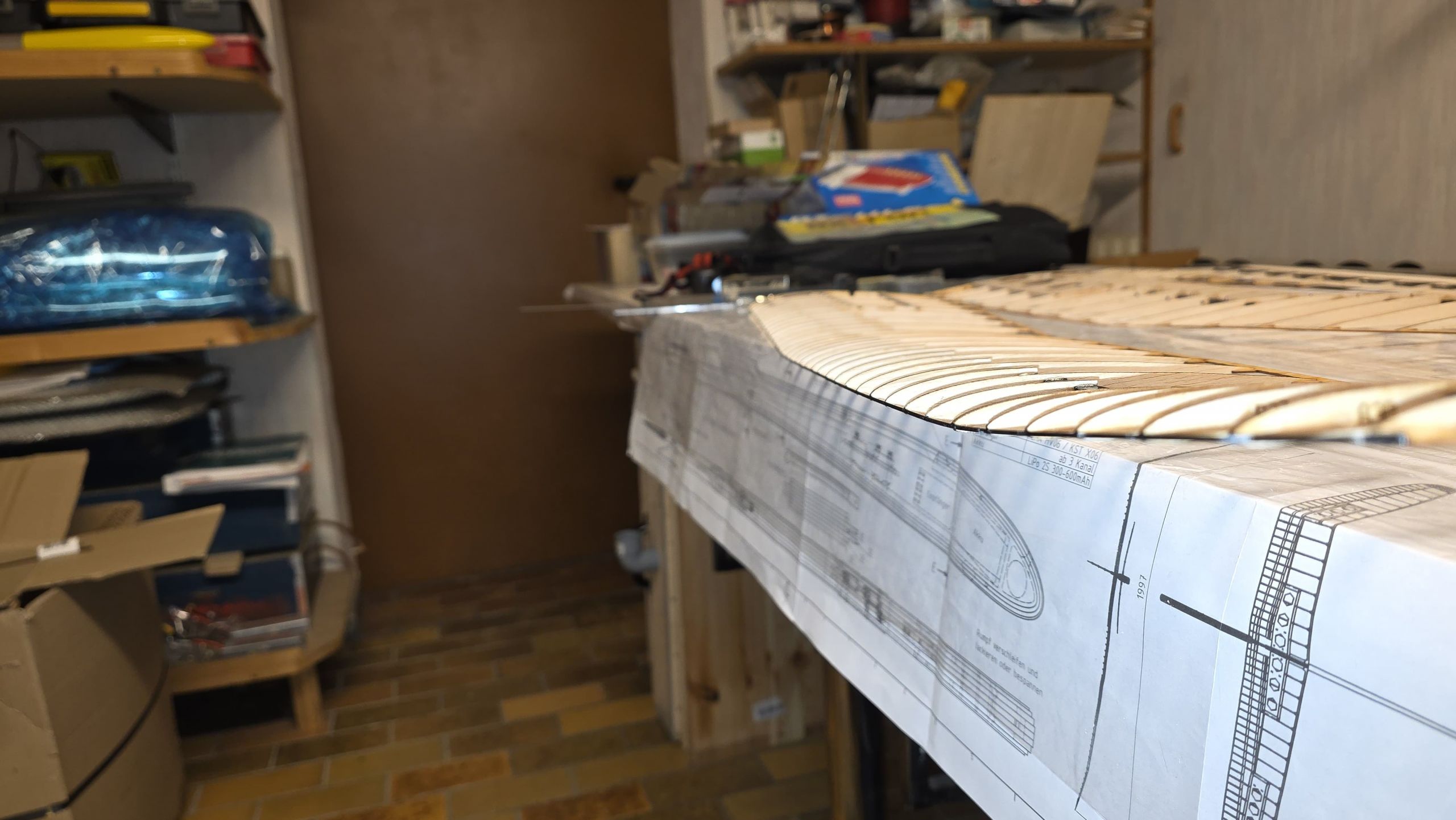

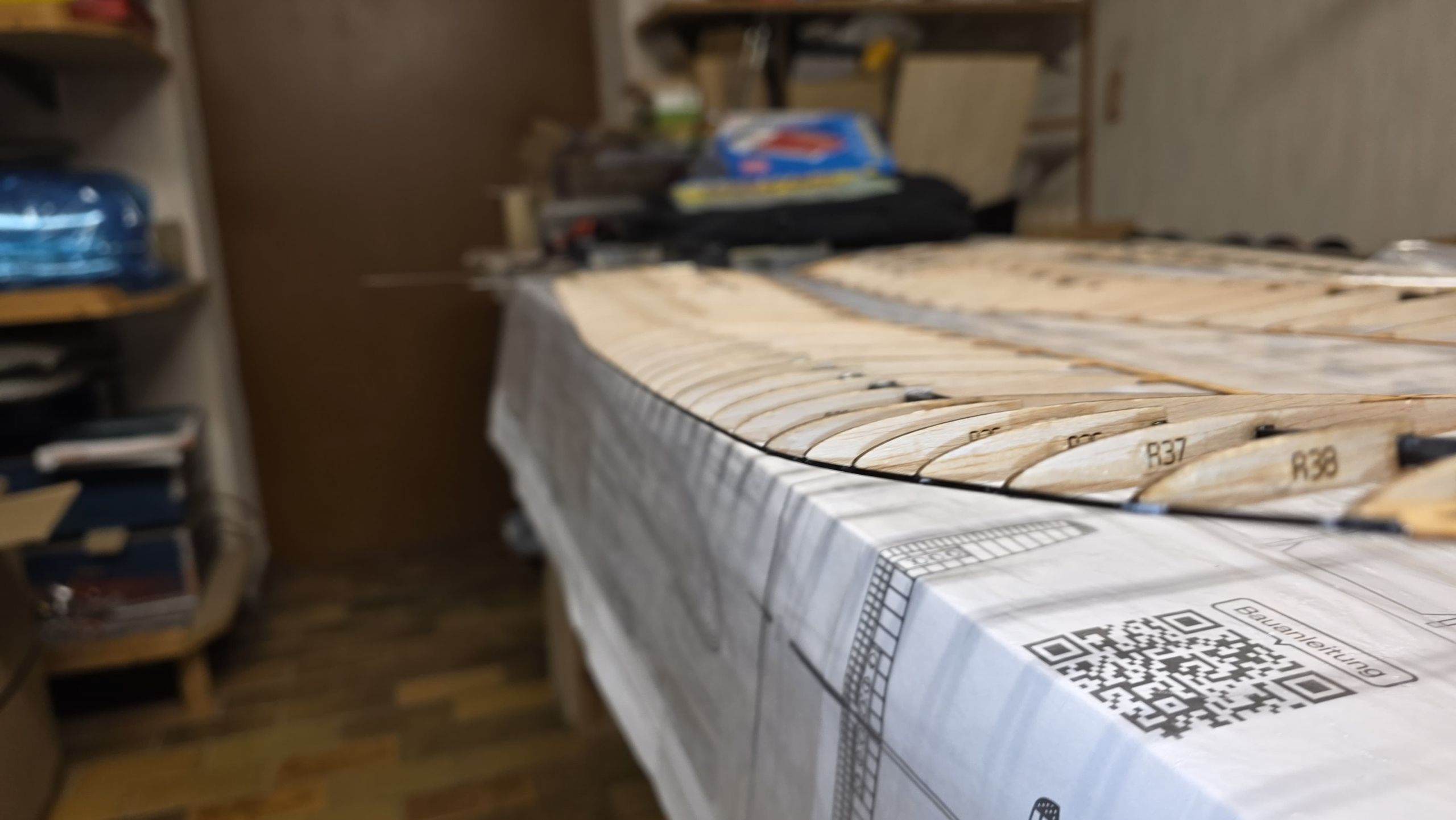

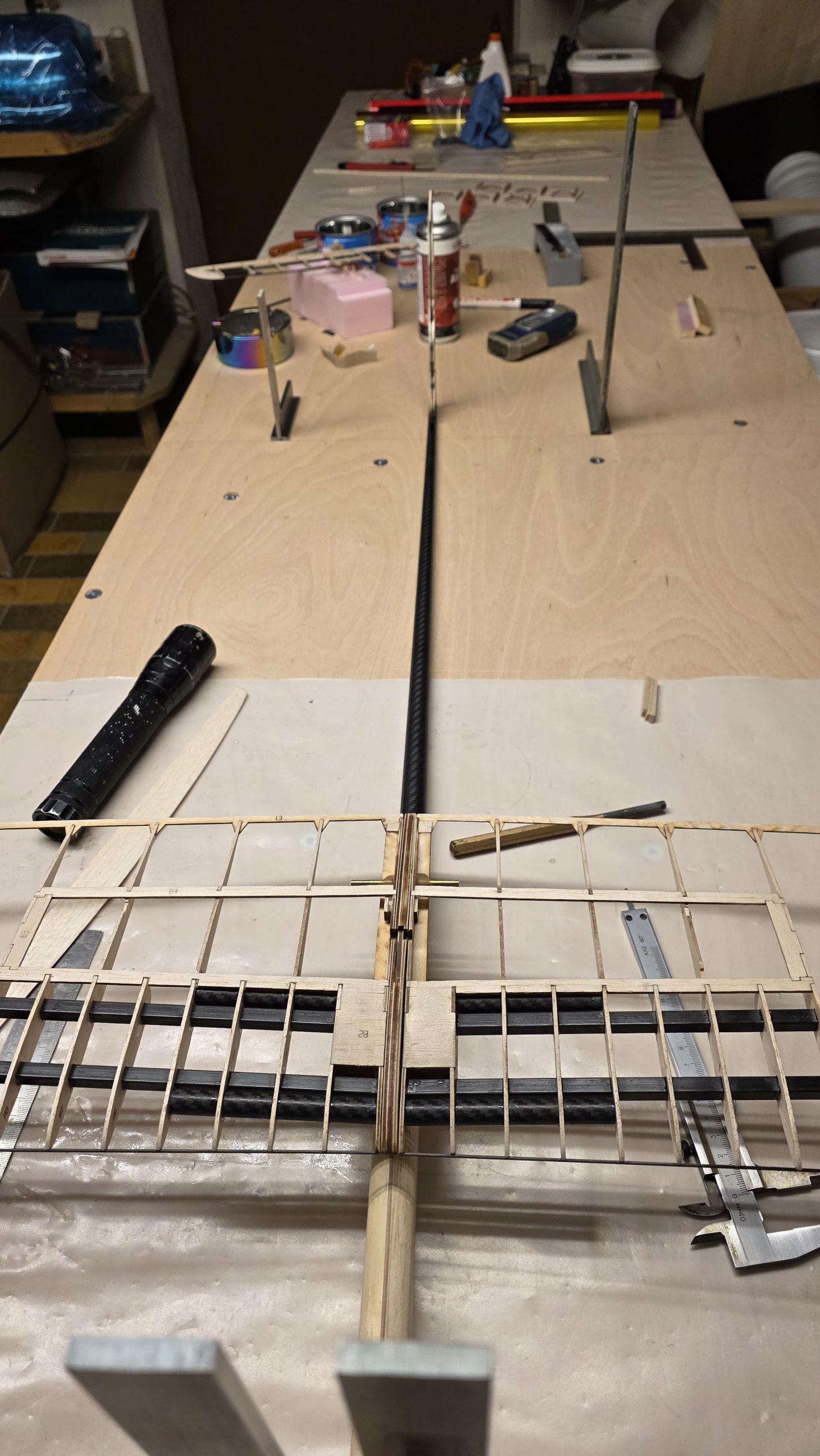

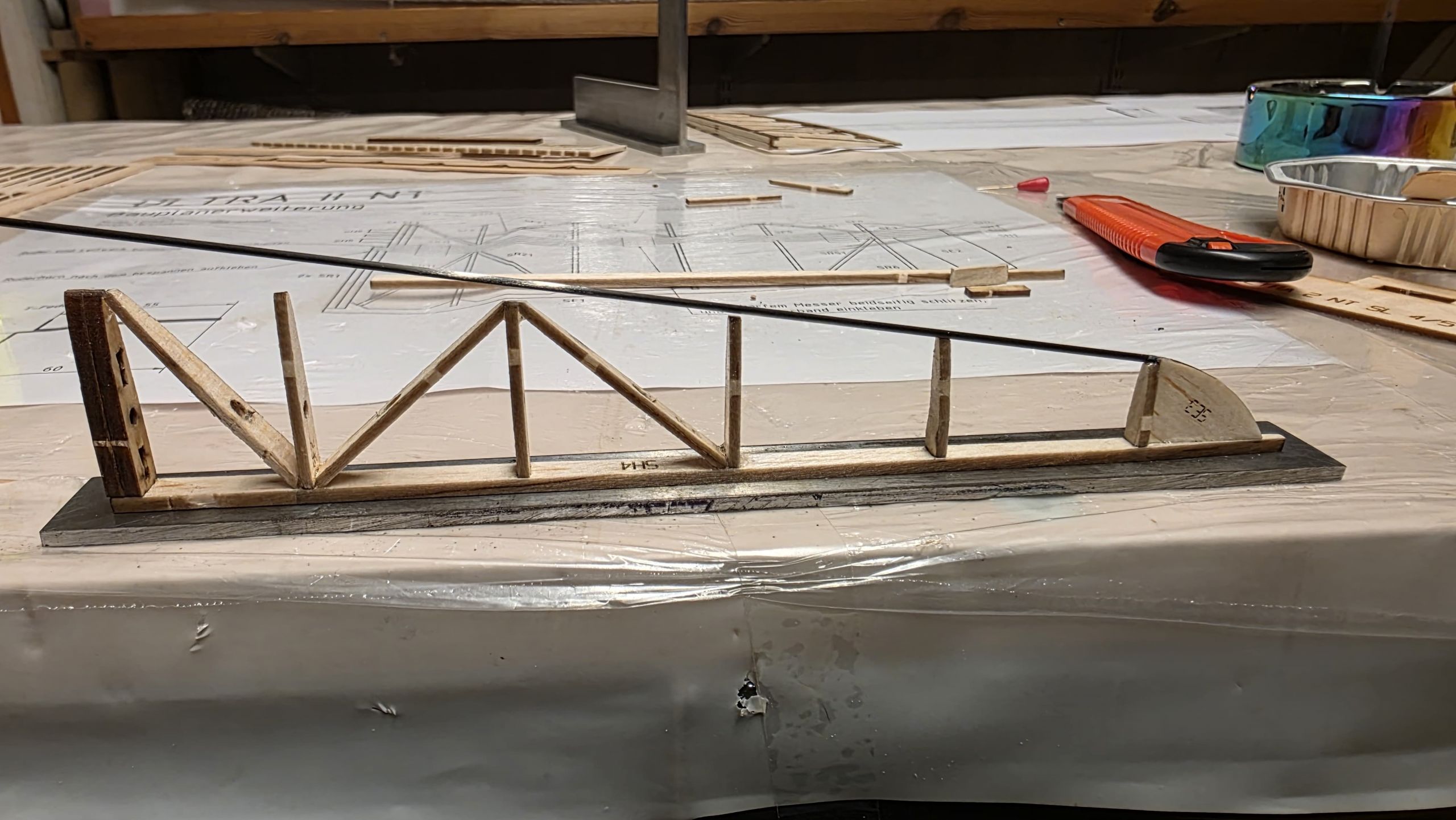

🧵 Aufschieben der Rippen

Alle weiteren Rippen werden auf die CFK‑Holme aufgefädelt.

Empfohlenes Vorgehen:

- Wurzelrippe exakt nach Bauplan ausrichten.

- Holme bis zur Rippe 17 einschieben.

- Holme an der Wurzelrippe mit einem Tropfen Sekundenkleber fixieren.

Diese Fixierung erleichtert das spätere Auffädeln und präzise Ausrichten erheblich.

🪛 Verkleben der Endleiste

Vor der finalen Rippenverklebung sollte zuerst die Endleiste fixiert werden, um die Profilkontur zu stabilisieren.

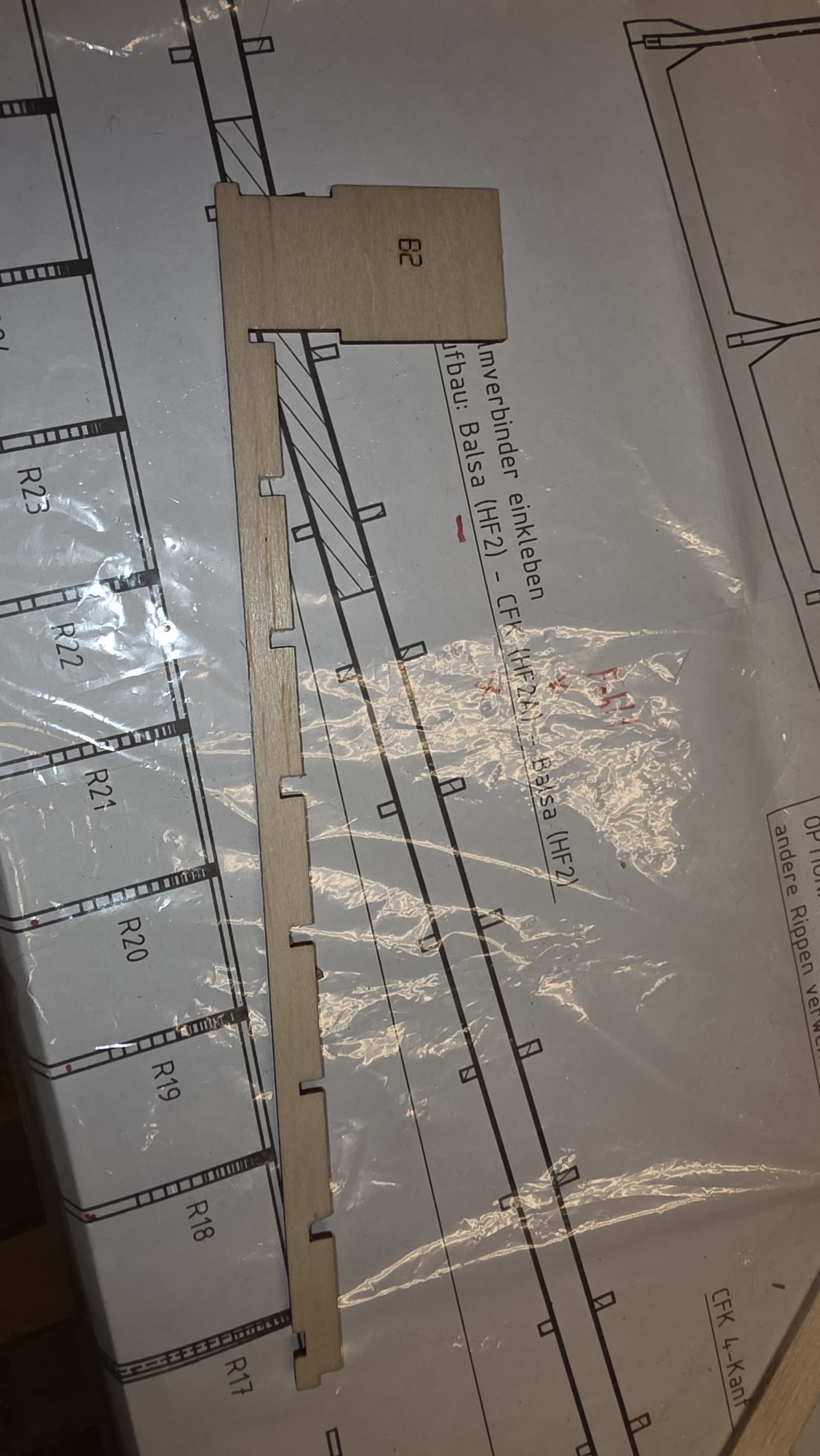

🧪 Passprobe mit Bauteil B2

Bauteil B2 ohne Klebstoff in die Rippenaussparungen einsetzen.

Nur so ist ein korrekter Rippenabstand über die gesamte Spannweite gewährleistet.

📐 Ausrichten der Rippen

Alle Rippen müssen mit einem kleinen Präzisionswinkel exakt senkrecht zu den Holmen ausgerichtet werden.

Dies verhindert späteren Verzug der Tragflächenstruktur.

📄 Weiterarbeit nach Bauanleitung

Nach Abschluss der oben beschriebenen Vorbereitungen wird gemäß der offiziellen Bauanleitung weitergearbeitet.

Weiterer Bauabschnitt – Technische Hinweise

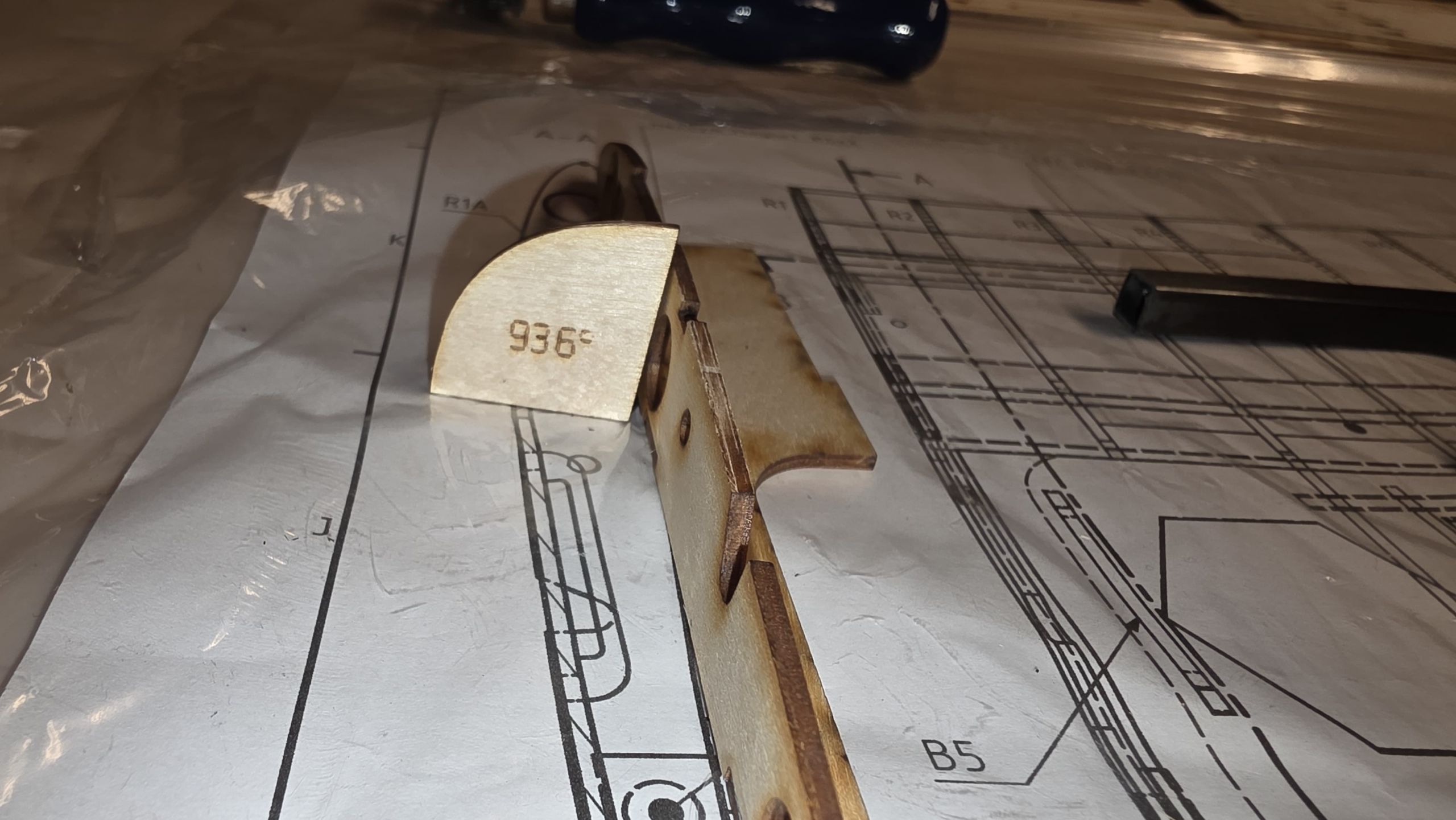

🧲 Anschläge für die Magnete R1A und R1B montieren

Vor dem Verkleben des Klappenrahmens müssen die Anschläge R1A und R1B installiert werden.

Dieser Schritt ist zwingend erforderlich, da ein späterer Einbau nicht mehr möglich ist.

🛠️ Verstärkung der Bremsklappe (abweichend von der Bauanleitung)

Da die Anlenkungen der zweiten Bremsklappe funktionsseitig nicht benötigt werden, empfiehlt es sich:

- B6 → zweimal

- B10 → einmal

auf die erste Bremsklappe zur strukturellen Verstärkung aufzubringen.

⚙️ Vorbereitung von B5 (Freigängigkeit der CFK‑Anlenkung)

Bei Bauteil B5 ist zu beachten, dass später der CFK‑Stab vom Rumpf aus in diesem Bereich zur Anlenkung der Bremsklappen eingreift.

Der entstehende Schlitz muss eine absolut freigängige Bewegung ermöglichen.

🔧 Empfohlene Vorbereitung:

- Innenseite von B5 fein verschleifen

- Kanten vollständig entgraten

- Übergänge sauber glätten

Erst danach sollte das Teil eingeklebt werden.

🪚 Verschleifen der Baugruppe

Nach dem Aufbringen aller genannten Teile kann der Verschliff der gesamten Baugruppe abgeschlossen werden.

⚠️ Wichtiger Hinweis zur Reihenfolge an der Wurzelrippe

Am ersten Flächensegment, also direkt an der Wurzelrippe, müssen:

- R1A

- R1B

vollständig aufgeklebt sein, bevor das Bremsklappenteil B2 montiert wird.

Eine nachträgliche Montage ist nicht möglich, ohne die Struktur zu beschädigen.

🪵 Umgang mit den Rippen im Stanzbrett

Beim Herauslösen der Rippen aus dem Stanzrahmen ist größte Vorsicht geboten:

⚠️ Die dünnen Nasen an der Endleiste dürfen nicht abbrechen.

Diese Nasen dienen später als Auflagepunkte und stellen die korrekte Ausrichtung der Rippe zur Endleiste sicher.

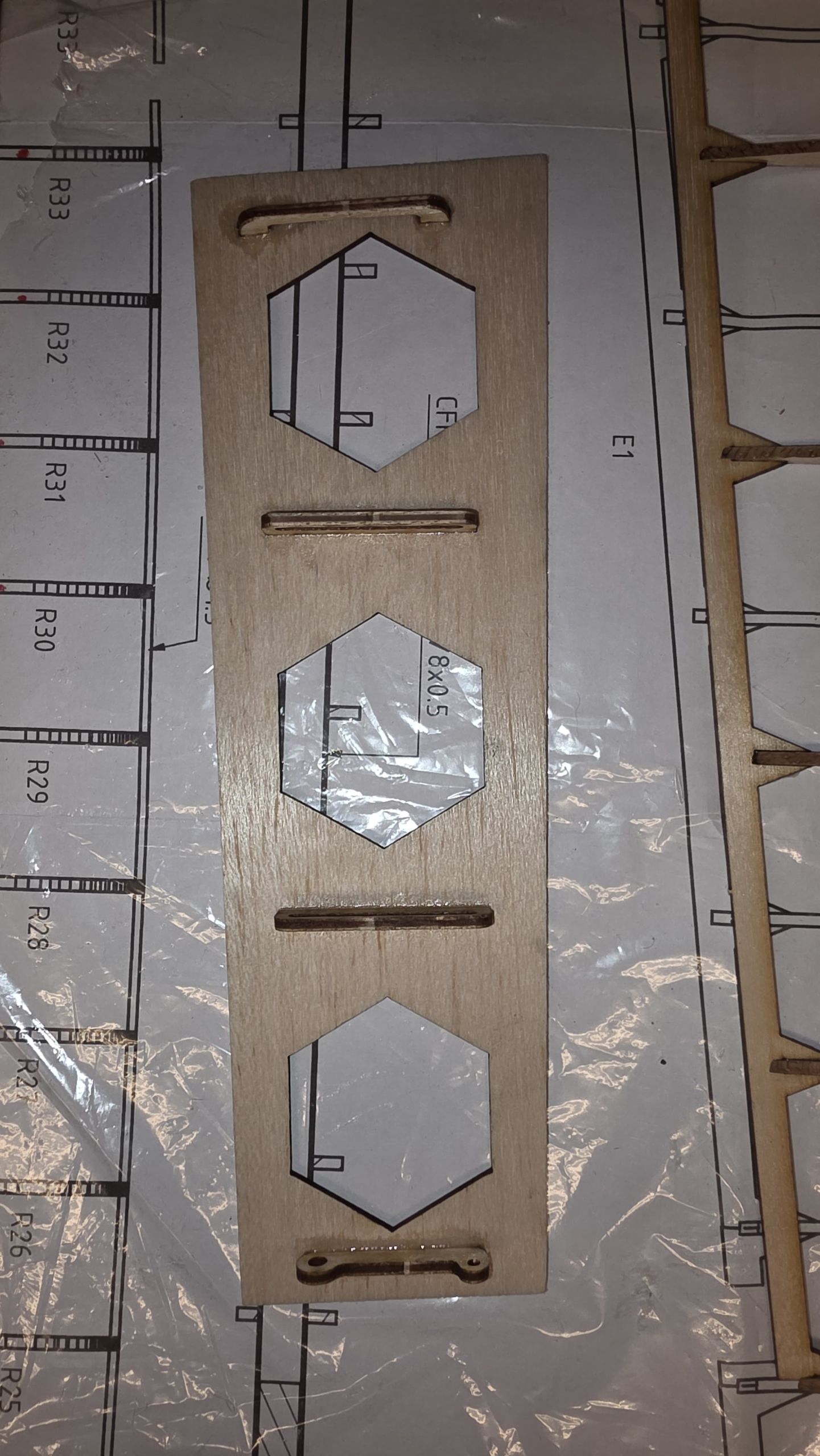

🧱 Verkleben der Ballastrohre

Beim Verkleben der Ballastrohre sollte zusätzlich:

- die Rückseite der Anschlagsrippe

- mit einem kleinen Tropfen dünnflüssigem Sekundenkleber getränkt werden,

um ein späteres Durchschlagen des Ballasts zu verhindern.

📦 Hinweise zum zweiten Flächensegment

Für das zweite Segment gelten alle Schritte und Hinweise identisch.

Es gibt keine zusätzlichen Besonderheiten gegenüber dem ersten Segment.

FLÄCHE – 3. Teil

📄 Allgemeine Hinweise

Wie bereits beim zweiten Flächenteil ist der Zusammenbau weitgehend selbsterklärend und folgt dem Bauplan.

Einige Arbeitsschritte verdienen jedoch besondere Beachtung.

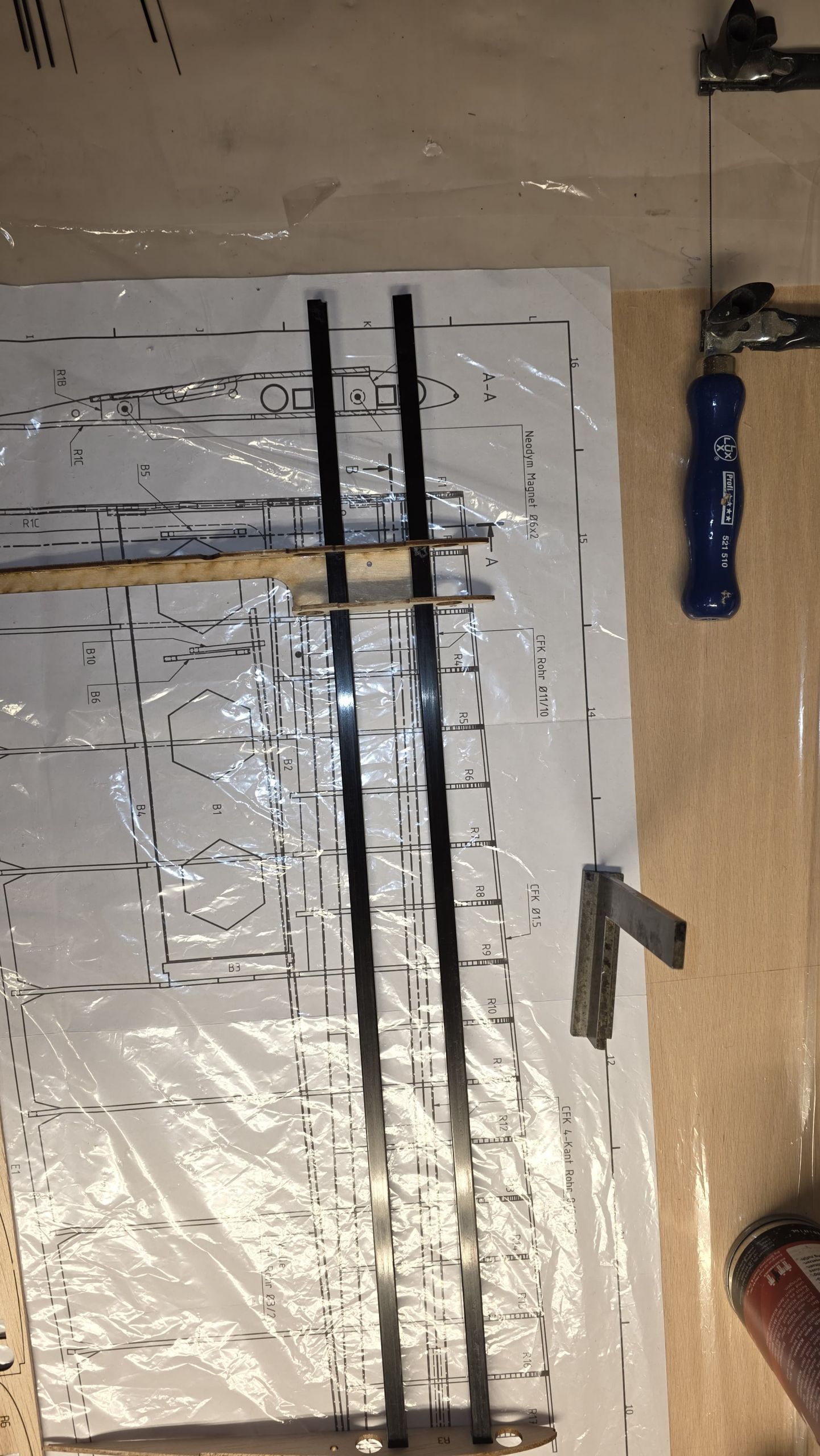

🟦 CFK‑Holm vorbereiten

Beidseitig die blaue Schutzfolie entfernen und anschließend die Kanten sorgfältig entgraten.

Vor der Verklebung unbedingt prüfen, ob sich der CFK‑Holm problemlos in das Vierkantrohr aus Teil 2 einschieben lässt.

Dies gilt ebenfalls für die Verbinder der Flächen aus Teil 1 und Teil 2.

🪵 Flächenverbinder am Rumpf – Passarbeiten

Deutlich aufwendiger sind die zwei Verbinder im Rumpfbereich:

- Innenmaß der Holmkanäle: 7 × 7 mm, innen gerundet

- Verbinder: 7 × 7 mm, jedoch mit scharfen Kanten → dadurch minimal zu groß

Die Verbinder müssen daher auf ein Zielmaß von 6,7–6,8 mm geschliffen werden.

🔧 Empfehlung:

Verbinder auf eine feste Schleiflatte legen und Unterseite sowie Seitenflächen gleichmäßig abtragen.

Mit der Schieblehre immer wieder an mehreren Punkten kontrollieren.

✂️ Wichtig:

Alle Kanten deutlich in einem 45°‑Winkel brechen.

Wenn trotz korrektem Maß das Einschieben schwer geht, liegt es fast immer an ungebrochenen Kanten.

Die Verbinderhülse muss innen absolut entgratet sein.

🧪 Passprobe mit Reststück der Hülse

Zur Prüfung der Passung ein Reststück der Verbinderhülse verwenden.

Dieses muss auf der Einschubseite fest mit Faden umwickelt und mit Sekundenkleber getränkt sein.

Ohne diese Verstärkung kann die Hülse beim Test sonst aufreißen.

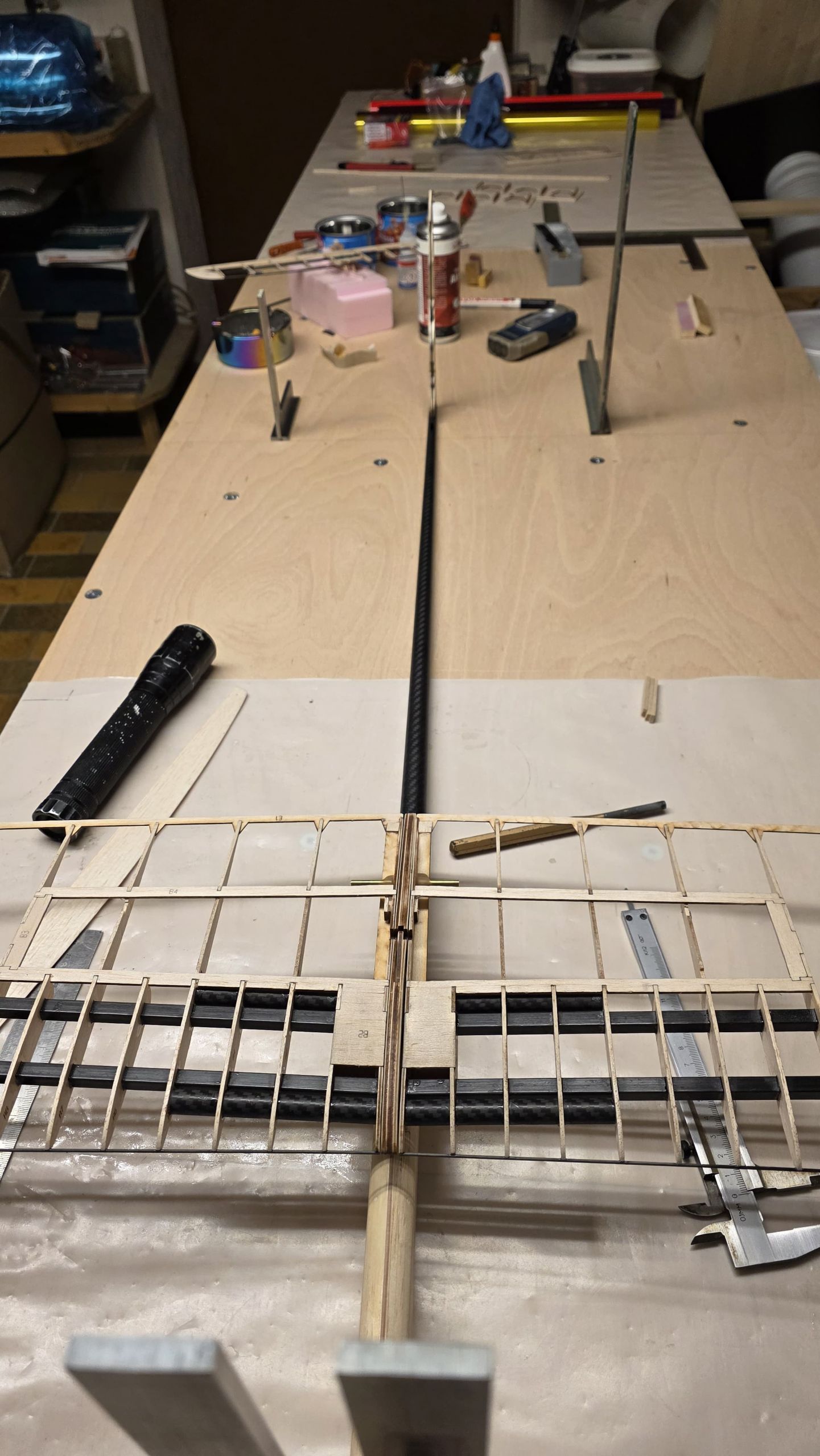

🧱 Zusammenkleben der Flächenteile

Die drei Teile des V‑Form‑Verbinders werden mit Sekundenkleber miteinander verklebt.

Den CFK‑Verbinder zuvor leicht anschleifen und anschließend auf Maß schleifen.

Für die Passkontrolle kann erneut das kleine Hülsenstück verwendet werden.

Beim Schleifen der Balsateile unbedingt auf geraden und gleichmäßigen Abtrag achten, damit die Flächensegmente sauber zusammenpassen.

Der Holm des Randbogens wird ebenfalls auf diese Weise verklebt.

Ist die erste Fläche fertig, wird sie auf dem Baubrett ausgerichtet und am ersten Segment beschwert.

Die zweite Fläche wird so aufgelegt, dass die Endleisten zueinander zeigen, und ebenfalls beschwert.

Beim Verkleben der zweiten Fläche an der V‑Form der ersten Fläche orientieren und gleichzeitig auf den korrekten Anstellwinkel achten.

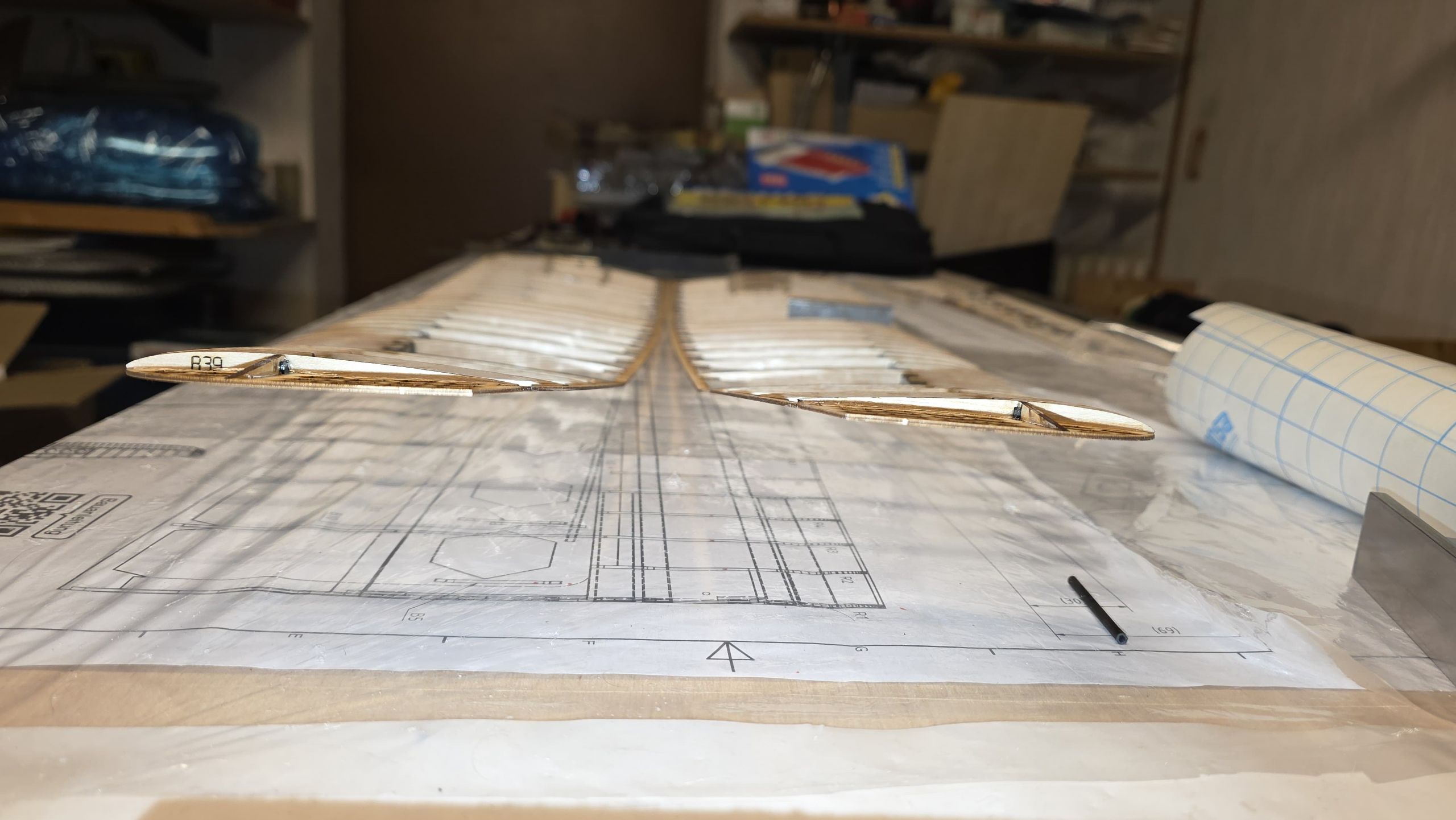

🦴 Nasenleiste aus CFK – Vorgehensweise

Für jede Fläche werden benötigt:

- 1 × langer 2‑mm‑CFK‑Stab

- 1 × kurzer 2‑mm‑CFK‑Stab

Ein Ende jedes Stabes wird im rechten Winkel (90°) zur Stablängsrichtung angeschliffen.

Optimal mit Schleifmaschine und Winkelanschlag.

Alternativ: Stab an einem Winkel fixieren und mit Schleifklotz bearbeiten.

⚠️ Schutzmaßnahme:

Ein Holzstück o. Ä. zwischen Winkel und Schleifklotz legen, um den Winkel nicht zu beschädigen.

🧵 Verkleben der CFK‑Nasenleiste

Mit dem langen CFK‑Stab beginnen:

- angeschliffene Seite an der mittleren Rippe (z. B. Rippe 24) anhalten

- jedoch zuerst an Rippe 23 verkleben

- danach alle weiteren Rippen außer Rippe 24 verkleben

Beim kurzen CFK‑Stab:

- angeschliffene Seite mit Stab 1 an Rippe 24 zusammenführen

- jedoch zuerst nur an Rippe 25 verkleben

- erst anschließend die Verbindung zwischen Stab 1 und Rippe 24 schließen

Zum Randbogen hin steigt die Spannung im CFK‑Stab – hier empfiehlt sich Aktivatorspray.

Am Randbogen ist ein Ausschnitt vorhanden, in den der CFK‑Stab geführt werden muss; ggf. Rippe R39 leicht nacharbeiten.

🪚 Nacharbeit

Die gesamte Fläche kann nun fein verschliffen werden.

Bei den Bremsklappen unbedingt beachten, dass später noch Bügelfolie in den Klappenspalt passen muss.

🚫 Wichtiger Sicherheitshinweis zu den Flächenverbindern

Die Flächen niemals mit beiden Verbindern gleichzeitig zusammenschieben!

Durch die V‑Form verkanten sie sich, da die Verbinder unterschiedlich weit einschieben – man bekommt die Fläche dann nicht mehr zerstörungsfrei auseinander.

Erst nach dem Verkleben im Rumpf dürfen beide Verbinder gleichzeitig genutzt werden.

🧲 Bremsklappen – Zusatzmagnete (optional)

Abweichend vom Bauplan können an den Bremsklappen zwei zusätzliche Magnete montiert werden:

- einer an der Rippe

- einer an der Klappe

Der Magnetzug darf jedoch nicht zu stark sein, damit die Klappe weiterhin zuverlässig öffnet.

Falls notwendig mit Abstand zwischen den Magneten arbeiten.

🧩 Flächenverbinder einbauen

Der Einbau der Flächenverbinder ist etwas knifflig.

Da unterschiedlich schwere Flächen später stören, habe ich die Tragflächen zuerst ausgewogen.

➤ 1. Vorbereitung der Verbinder

✏️ Zuerst habe ich bei beiden Verbindern die Mitte angezeichnet.

➡️ Anschließend wurden nur der vordere Verbinder und das 3‑mm‑CFK‑Rohr in die Fläche geschoben.

🔄 Den Vierkantverbinder habe ich um 180° gedreht, sodass eine negative V‑Form entsteht.

👉 Vorteil: Beim Auswiegen verschiebt sich so kaum etwas.

➤ 2. Zentrierhilfe für den vorderen Verbinder

🪵 Ich habe einen 6–8 mm Rundstab, ca. 50 cm lang, gebaut und

- an der Tischecke,

- in etwa 45°‑Winkel,

- so befestigt, dass ca. 25 cm über die Tischkante hinausragen.

📐 Schiebt man nun beide Flächenhälften mit

- nur dem vorderen Verbinder (negative V‑Form) und

- dem 3‑mm‑CFK‑Röhrchen

zusammen und legt die Flächen auf den überstehenden Rundstab, zentriert sich der Verbinder automatisch.

Wichtig: Jede Fläche muss 6–8 mm Abstand zur Mitte des Verbinders haben.

🧷 Wenn nötig, etwas Blei am Randbogen aufkleben – fertig.

➤ 3. Verkleben des zweiten (hinteren) Verbinders

Ich habe mich entschieden, zuerst den hinteren Verbinder zu verkleben.

Dabei unbedingt beachten:

📐 Ausrichtung

- Die Endleisten beider Flächen müssen exakt auf gleicher Höhe mit der Mittelrippe des Rumpfes liegen.

- Wenn der Rumpf gerade steht, muss die V‑Form links und rechts identisch sein.

📏 Parallelität

- Die Wurzelrippen der Flächen müssen parallel zur Rumpfrippe verlaufen.

Ich habe mir dazu einfache Abstandhalter gebaut, damit nach dem Ausrichten der Verbinder problemlos verklebt werden kann.

🔧 Das 3‑mm‑CFK‑Röhrchen wird an dieser Stelle noch nicht verklebt.

➤ 4. Nachkleben und Prüfung der Passung

🔩 Ist der hintere Verbinder vollständig fest,

➡️ wird die Fläche abgezogen

und der Verbinder sauber nachgeklebt.

💡 Wichtig:

Alle Klebereste außerhalb des Rumpfes entfernen.

Die Fläche sollte sich nun

- leicht,

- ohne Spalt,

- und mit korrekt sitzender Endleistenhöhe

aufschieben lassen.

➤ 5. Einbau und Ausrichtung des vorderen Verbinders

Beim vorderen Verbinder wird genauso vorgegangen wie beim hinteren.

⚠️ Allerdings unbedingt darauf achten:

- Der vordere Verbinder muss genauso weit durch den Rumpf geschoben werden wie der hintere.

- Beim Aufschieben der Fläche darf sich der Verbinder nicht verschieben.

📌 Tipp:

Markierungen anbringen und bei Bedarf mit einer Spitzzange wieder in Position schieben.

Ich musste den Rumpf an dieser Stelle stark ausfeilen, damit die Fläche leichtgängig wird.

➤ 6. Abschluss: CFK‑Stab verkleben

Sobald

✔️ alles ausgerichtet,

✔️ verklebt,

✔️ leichtgängig

und ✔️ in den richtigen Winkeln ist,

wird der 3‑mm‑CFK‑Stab ganz hinten endgültig verklebt.

✨ Damit sind beide Flächenverbinder perfekt ausgerichtet und eingebaut.

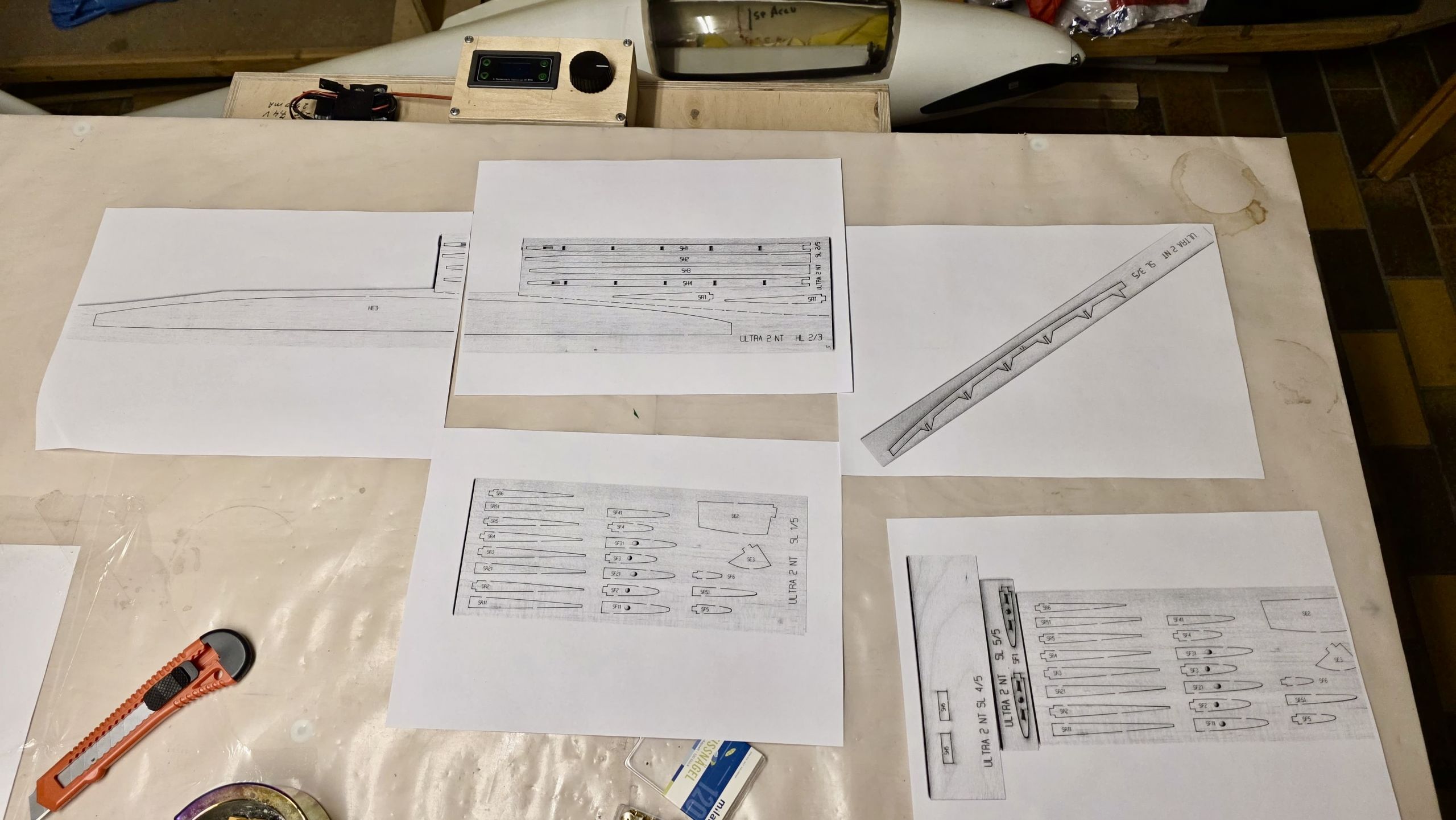

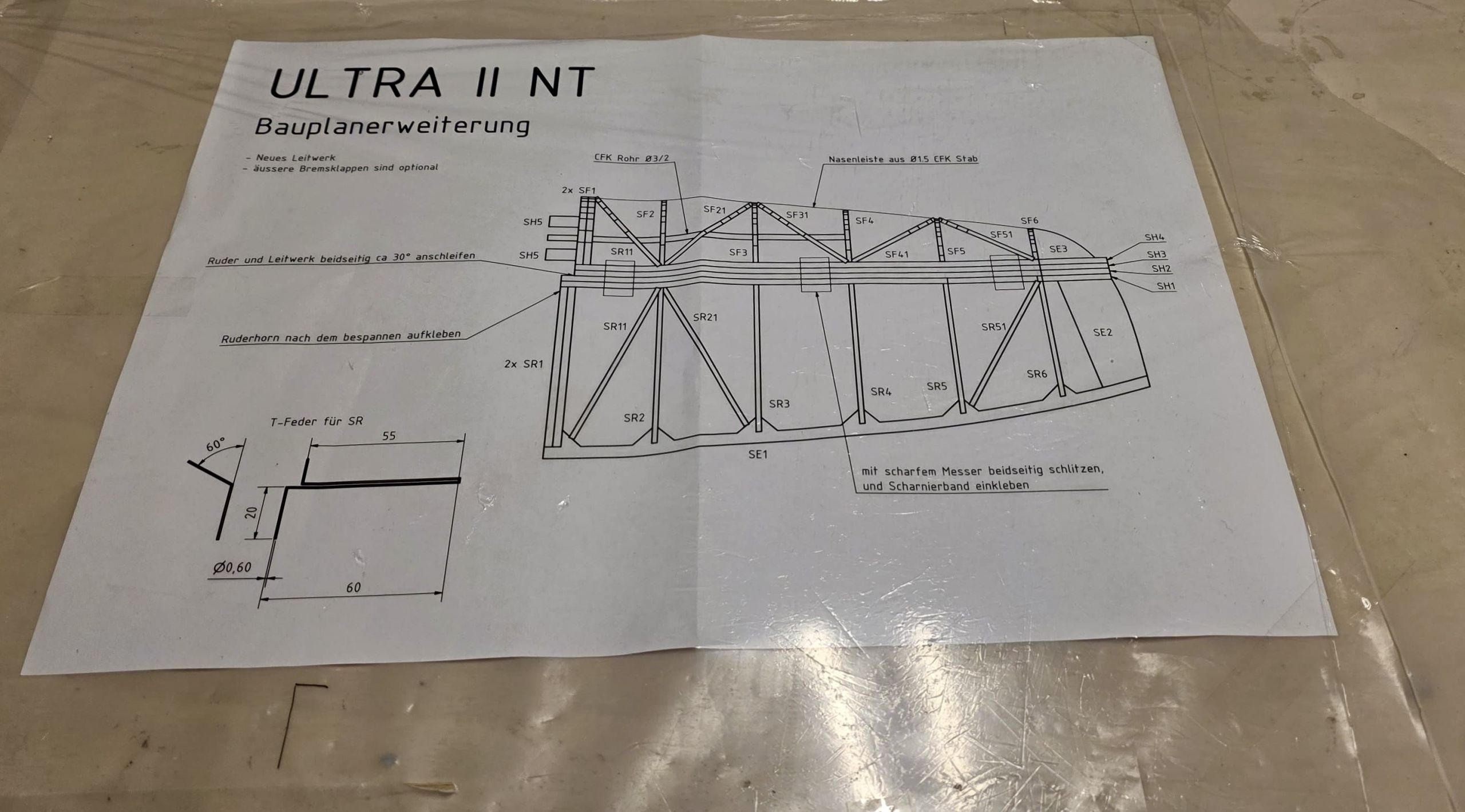

Höhenleitwerk

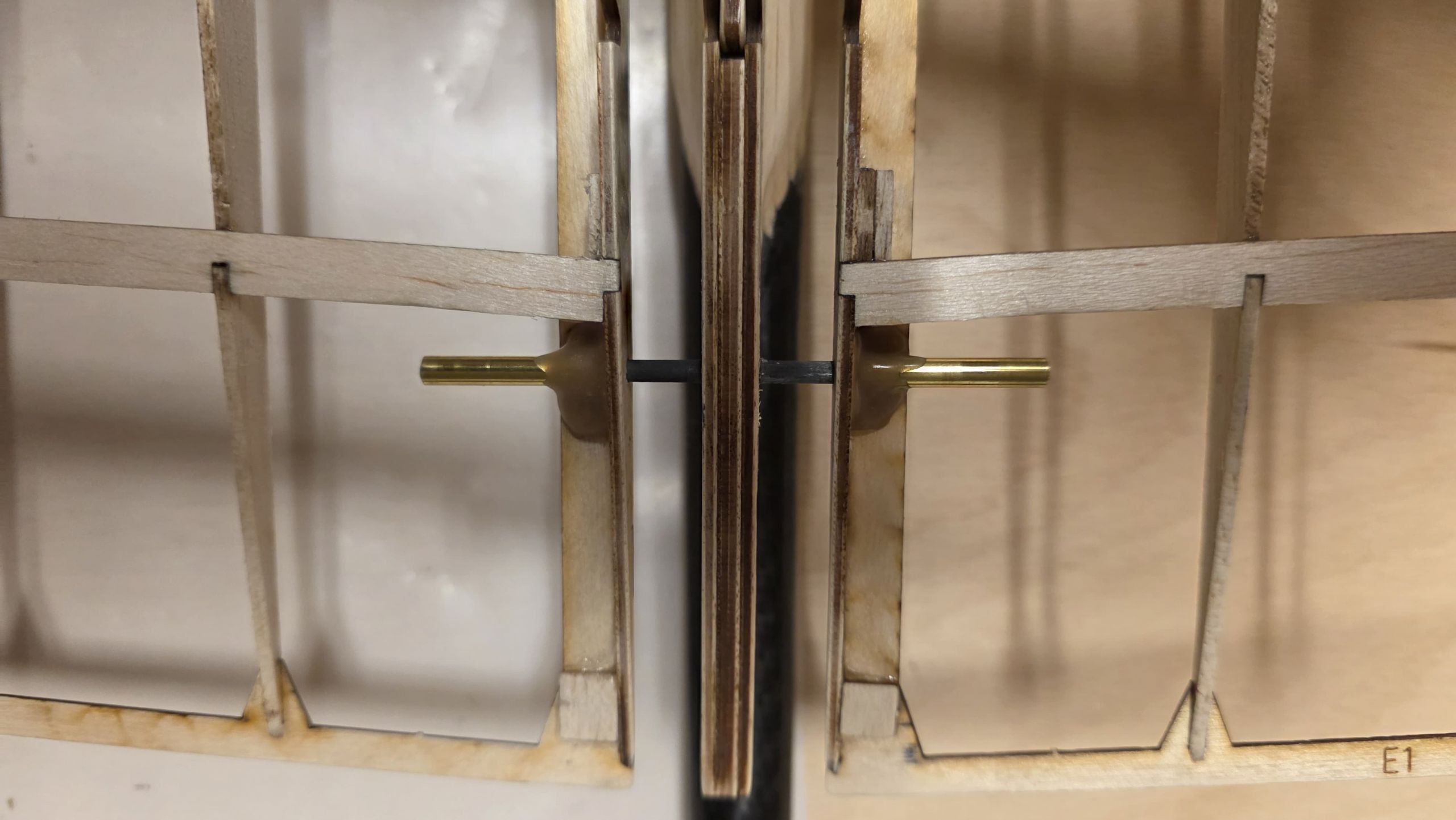

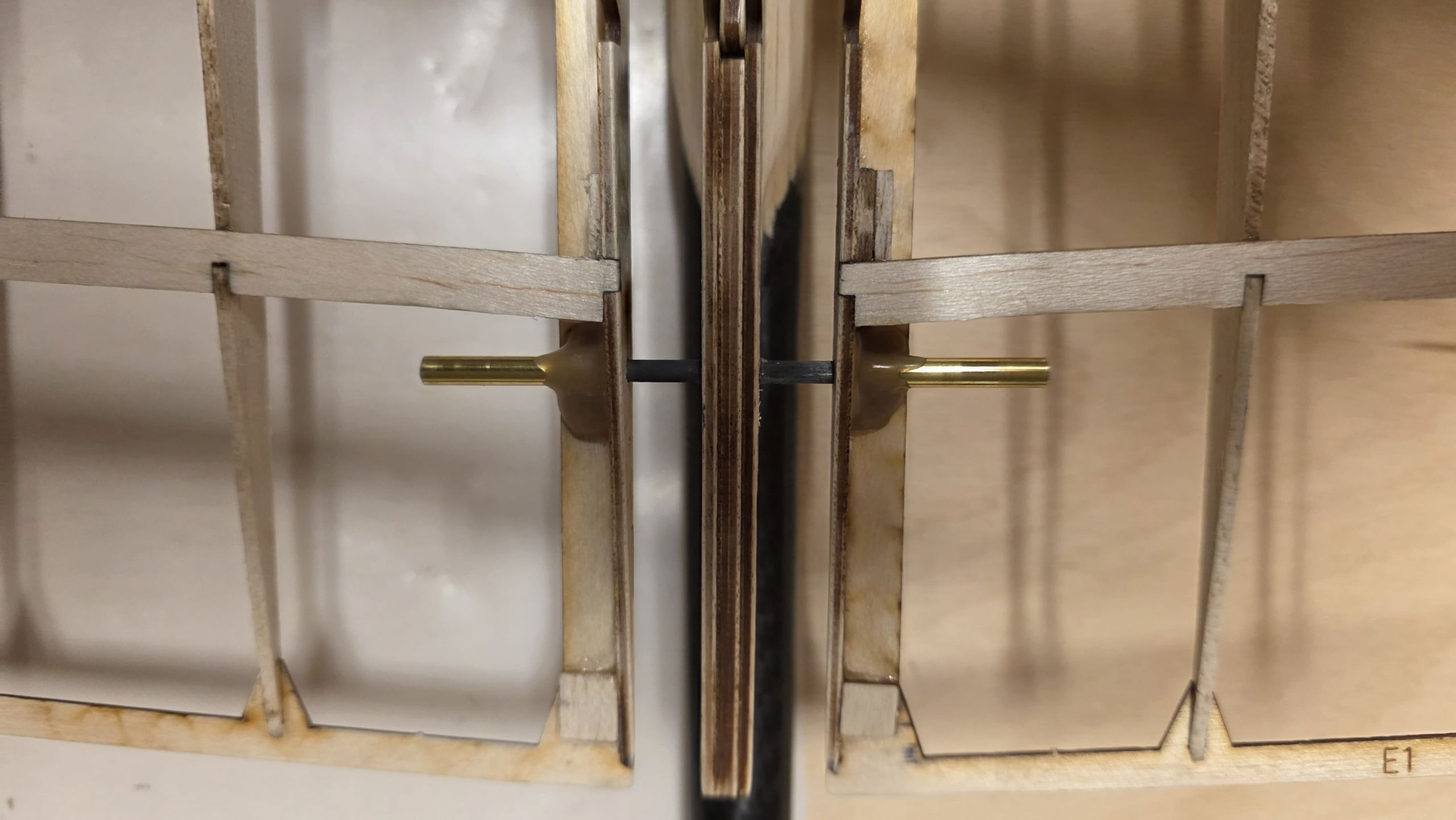

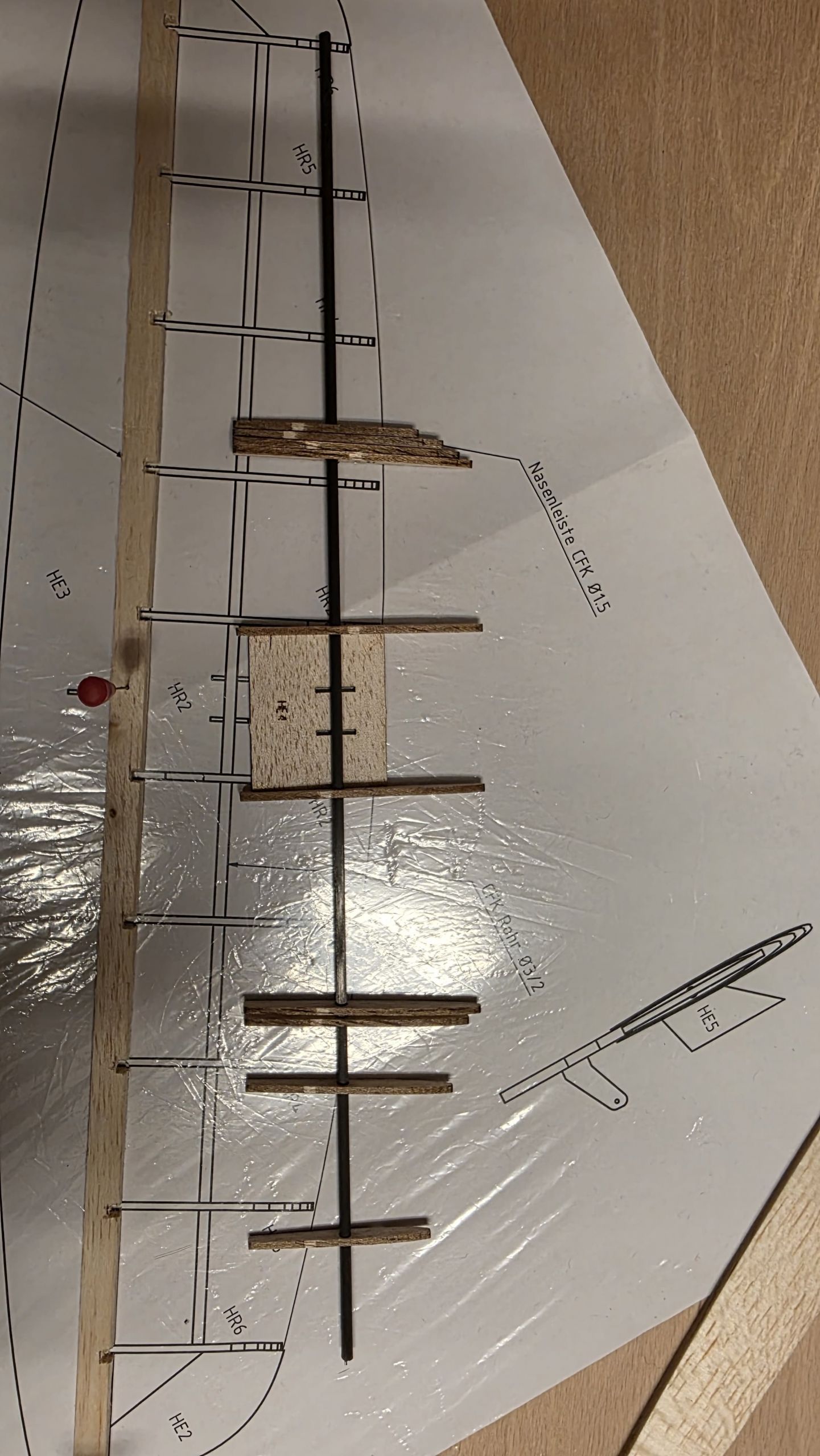

🧵 Rippen auf das CFK‑Rohr auffädeln

Alle Rippen werden zunächst trocken auf das abgelängte CFK‑Rohr gesteckt.

Die beiden Mittelrippen werden anschließend mit dem Mittelteil verklebt.

🔍 Wichtig dabei:

- absolute Winkeligkeit sicherstellen

- die Mittelplatte darf nicht unten aus den Rippen herausstehen

- das CFK‑Rohr in diesem Schritt nicht verkleben

📐 Ausrichten auf dem Bauplan

Sind alle Rippen aufgefädelt, wird die Baugruppe exakt auf dem Bauplan ausgerichtet.

Erst dann erfolgt das Verkleben:

- CFK‑Rohr mit den Rippen

- Endleiste mit den Rippen

Für eine saubere Positionierung wird:

- die Endleiste exakt auf dem Plan fixiert

- ein Gewicht direkt auf das CFK‑Rohr bzw. auf die Rippen gelegt

Dadurch stehen sämtliche Rippen mit der Nasenleistenkante frei in der Luft, wodurch eine spannungsfreie Verklebung entsteht.

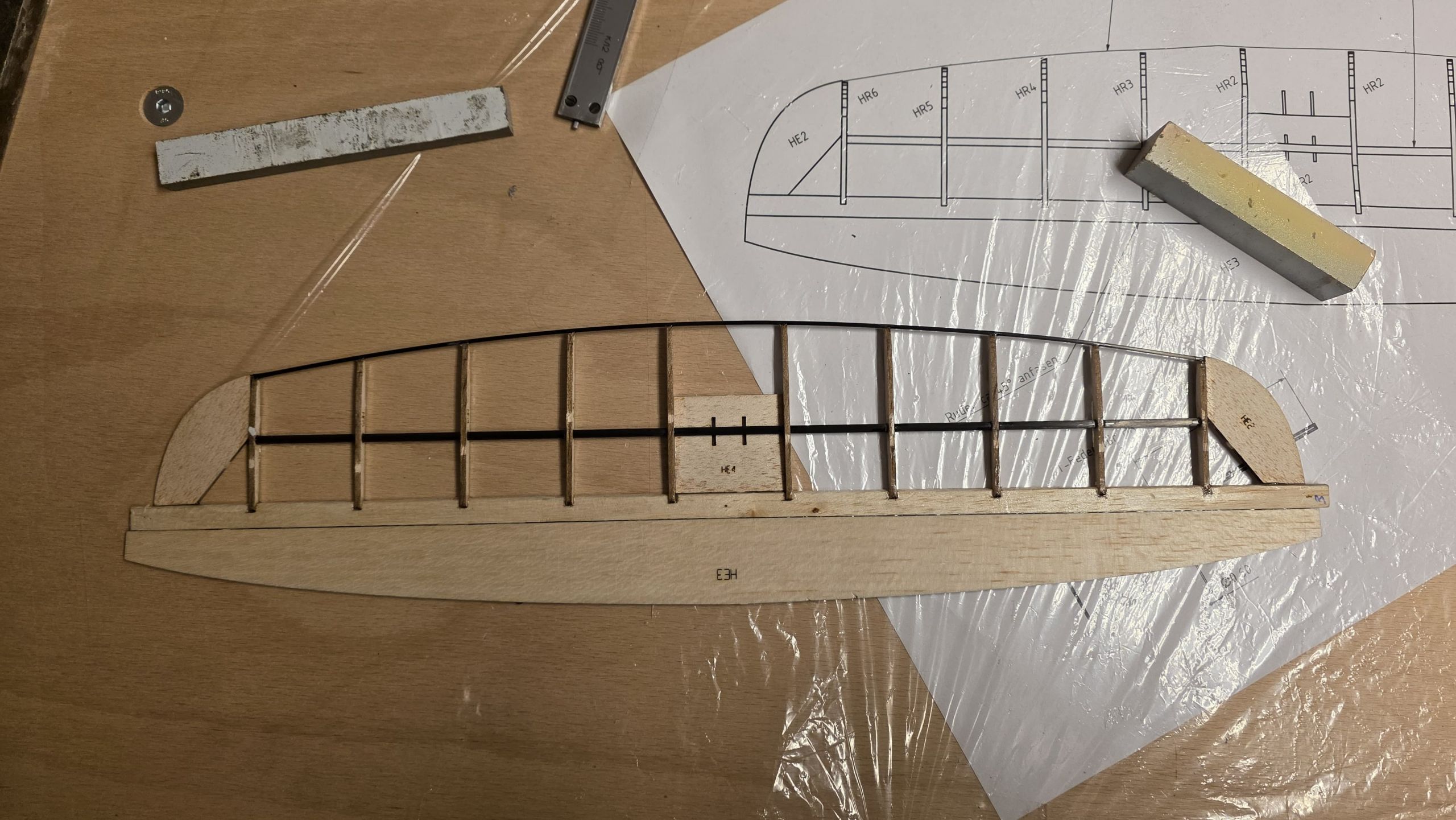

🦴 Randbögen montieren

Beim Ankleben der Randbögen ist unbedingt zu beachten:

- Der Randbogen muss an der Nasenleistenkante der letzten Rippe 1,5–2 mm überstehen.

- Grund: Auf diese Rippen wird später noch die Nasenleiste aufgebracht, und der Überstand stellt die korrekte Form sicher.

🪵 Nasenleiste des Leitwerks

Da in der Bauanleitung das Pendelleitwerk beschrieben ist, wird die Nasenleiste zunächst in einem Stück montiert – nicht segmentweise.

Erst danach wird das gesamte Leitwerk plan verschliffen, bis sämtliche Übergänge sauber, glatt und formgerecht sind.

Höhenleitwerk an den Rumpf

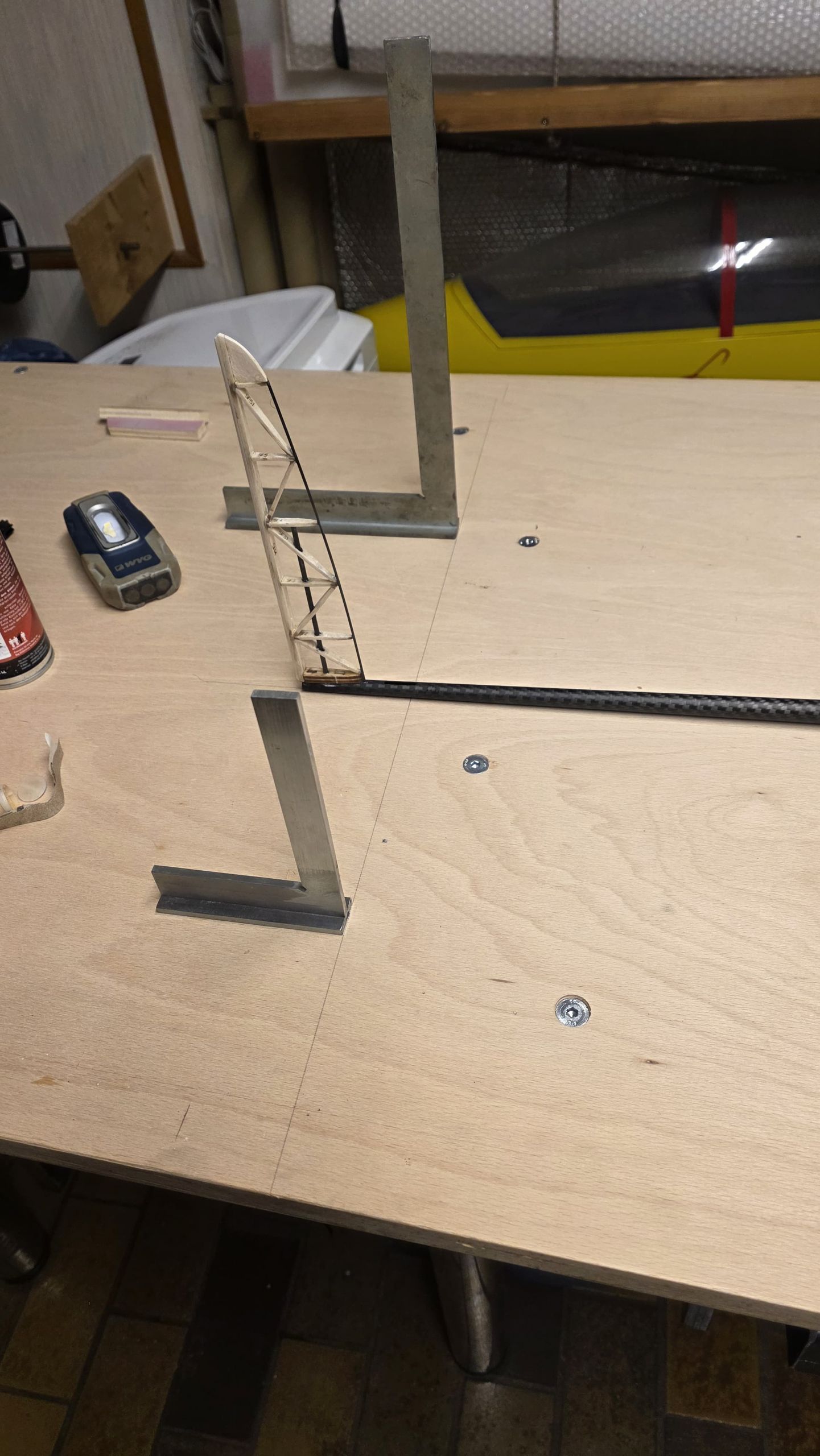

🛠️ Höhenruder ausrichten und verkleben

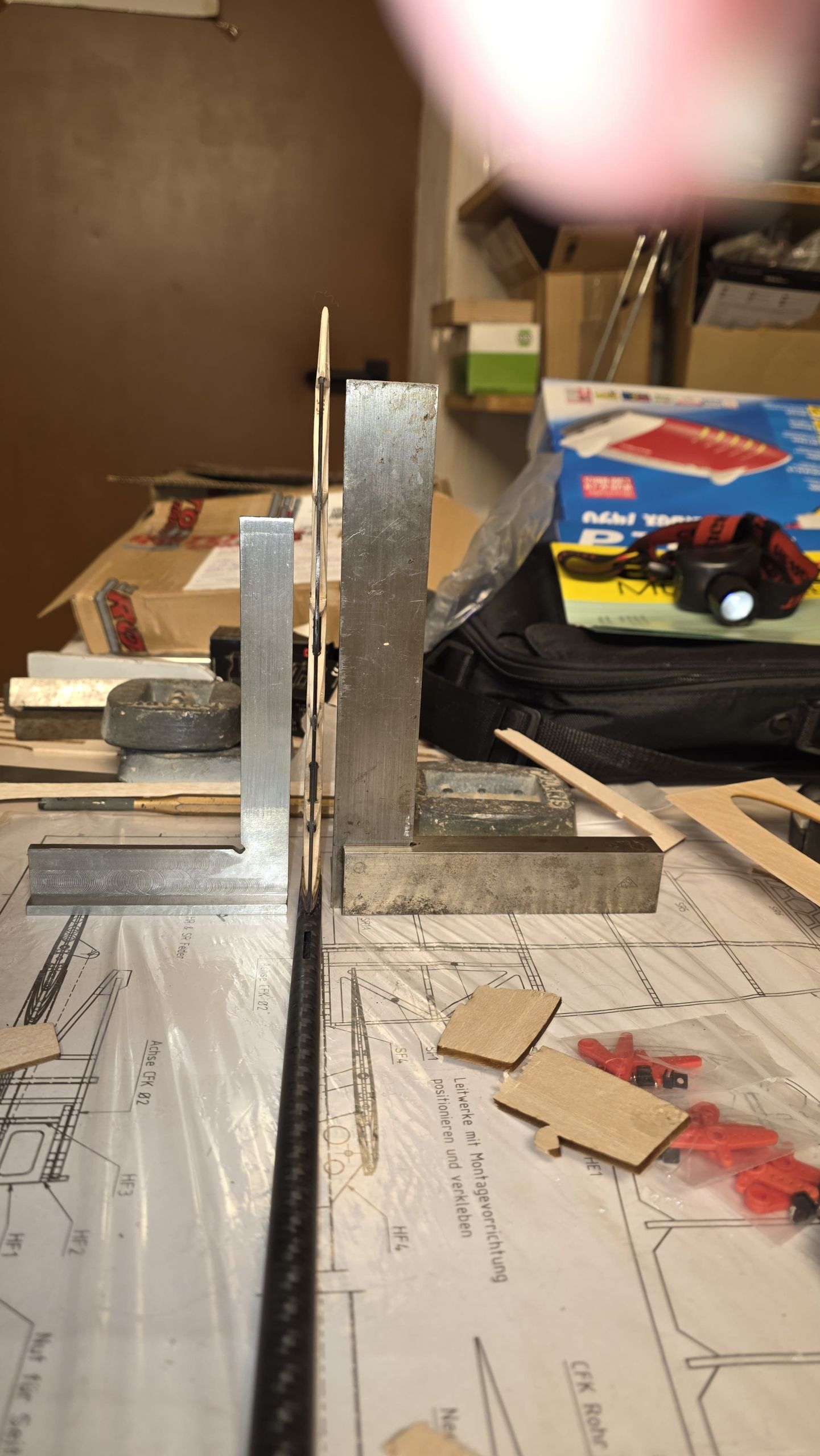

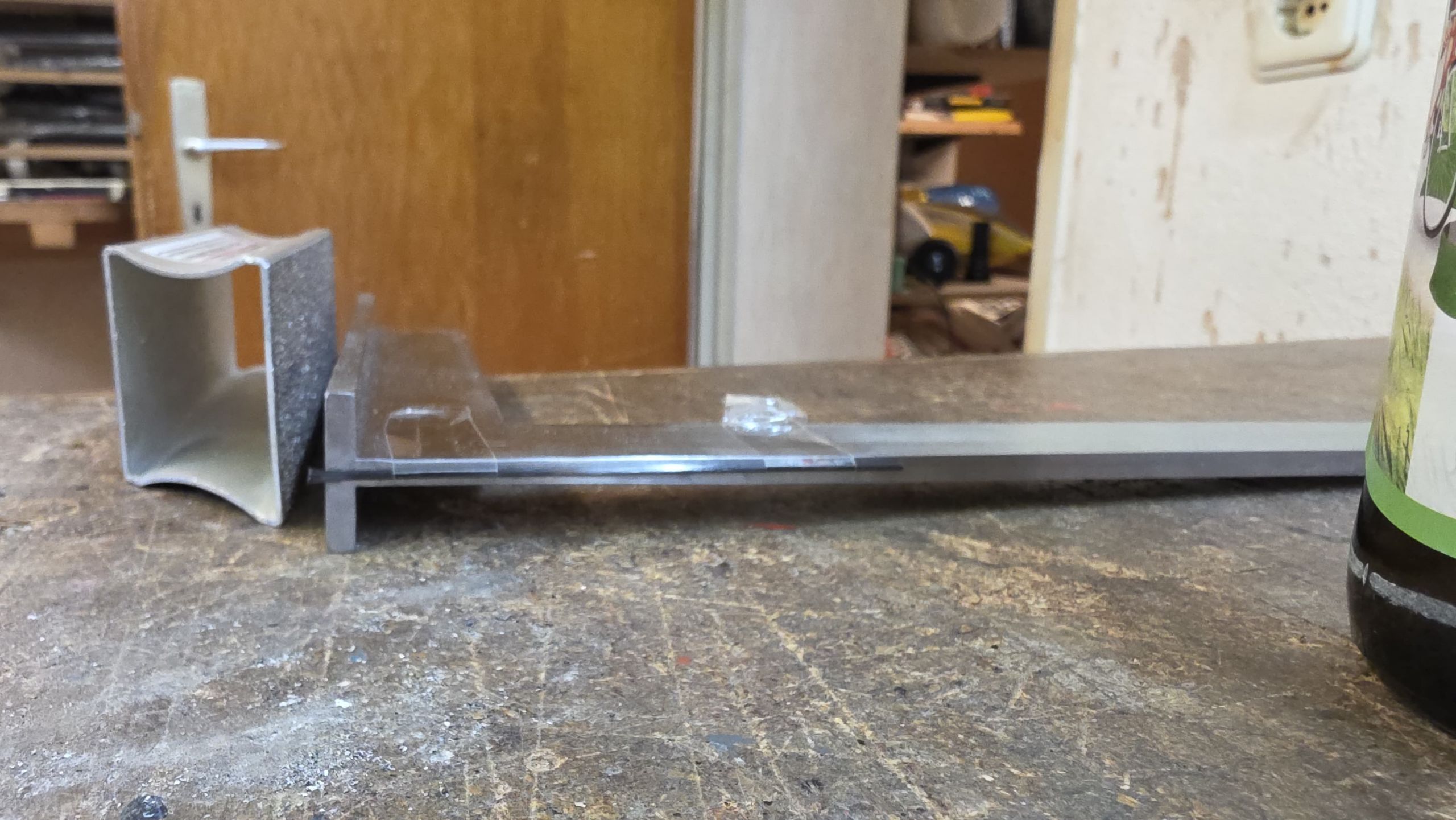

➤ 1. Vorbereitung der Ausricht-Hilfe

✏️ Zuerst habe ich auf der Werkbank eine lange Linie mit Bleistift und Lineal gezogen –

etwa 10 cm länger als der gesamte Rumpf.

📏 Im rechten Winkel dazu wurde im Abstand von ca. 10 cm vom Ende der langen Linie eine ca. 50 cm lange Querlinie markiert.

🔧 Anschließend habe ich zwei Winkel im Abstand von etwa 15 cm (gemessen von der langen Linie) auf je einer Seite der Querlinieaufgestellt.

➤ 2. Rumpf ausrichten

Der Rumpf wird nun mittig auf der langen Linie positioniert –

und zwar mit zwei Winkeln, sodass er absolut gerade steht.

⚠️ Wichtig:

Der Abstand von der Querlinie zur Nasenleiste des Seitenruders muss zwischen 3 und 3,5 cm liegen.

➤ 3. Vorbereitung des Höhenruders

In das Höhenruder werden nun die kleinen Sperrholzteile eingesteckt –

⚠️ nicht verkleben!

👉 Vorher so nacharbeiten, dass sie

- sauber passen und

- nicht am 3‑mm‑CFK‑Rohr anstehen.

➤ 4. Höhenruder auflegen und grob ausrichten

Links und rechts unter die Höhenruderhälften werden nun gleich hohe Hölzer gelegt:

- Höhe der Hölzer: 22 mm

Damit lässt sich das HR sauber und symmetrisch auf den Rumpf legen.

Nun wird das Höhenruder gegen die beiden Winkel geschoben, sodass es links und rechts exakt gleich liegt.

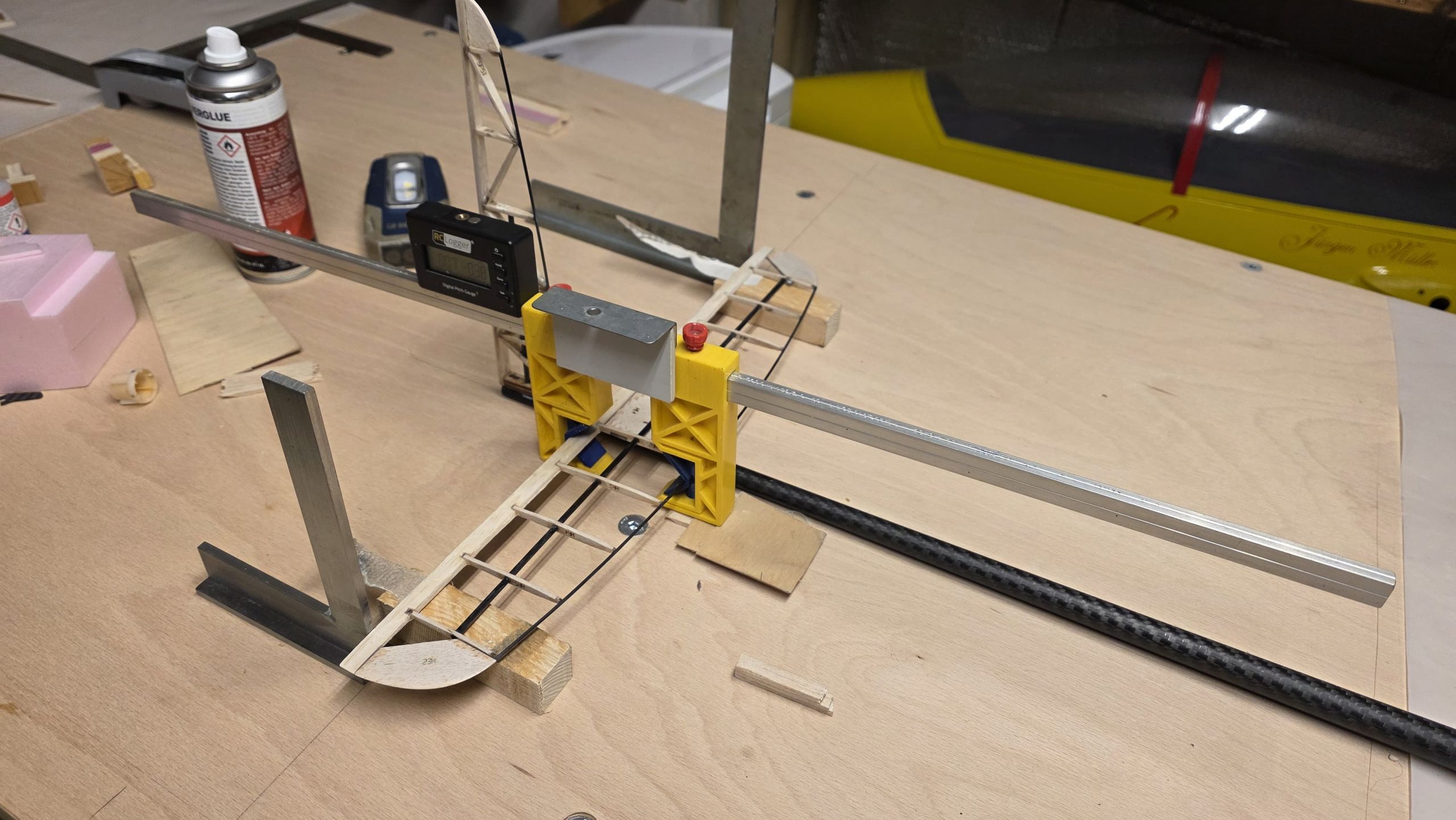

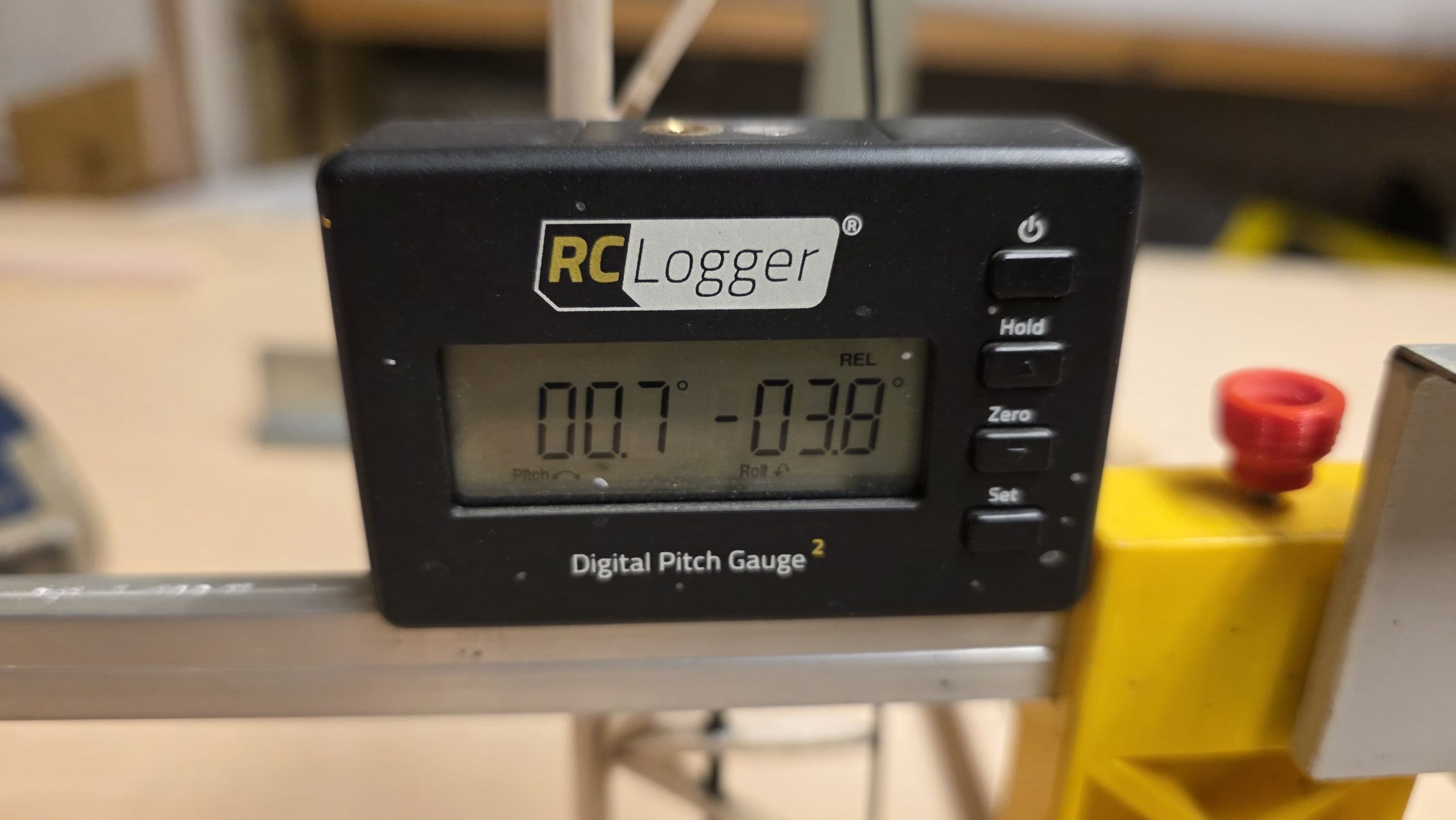

➤ 5. Einstellwinkeldifferenz (EWD) einstellen

Jetzt wird das Höhenruder am hinteren Ende unterlegt, bis die gewünschte EWD erreicht ist:

🎯 Ziel-EWD: 0,7°

Alternativ gemessen:

- 0,75 mm hinten höher als vorne

- gemessen an

- Mitte Nasenleiste und

- Mitte Endleiste

- an der ersten Rippe neben dem Rumpf

➤ 6. Wenn alles passt → verkleben

Sobald

✔️ EWD stimmt,

✔️ das HR symmetrisch an den Winkeln anliegt,

✔️ die Höhe links und rechts gleich ist und

✔️ es frei von Spannung aufliegt,

kann es verklebt werden.

✨ Fertig – das Höhenruder ist exakt ausgerichtet und sauber eingebaut.

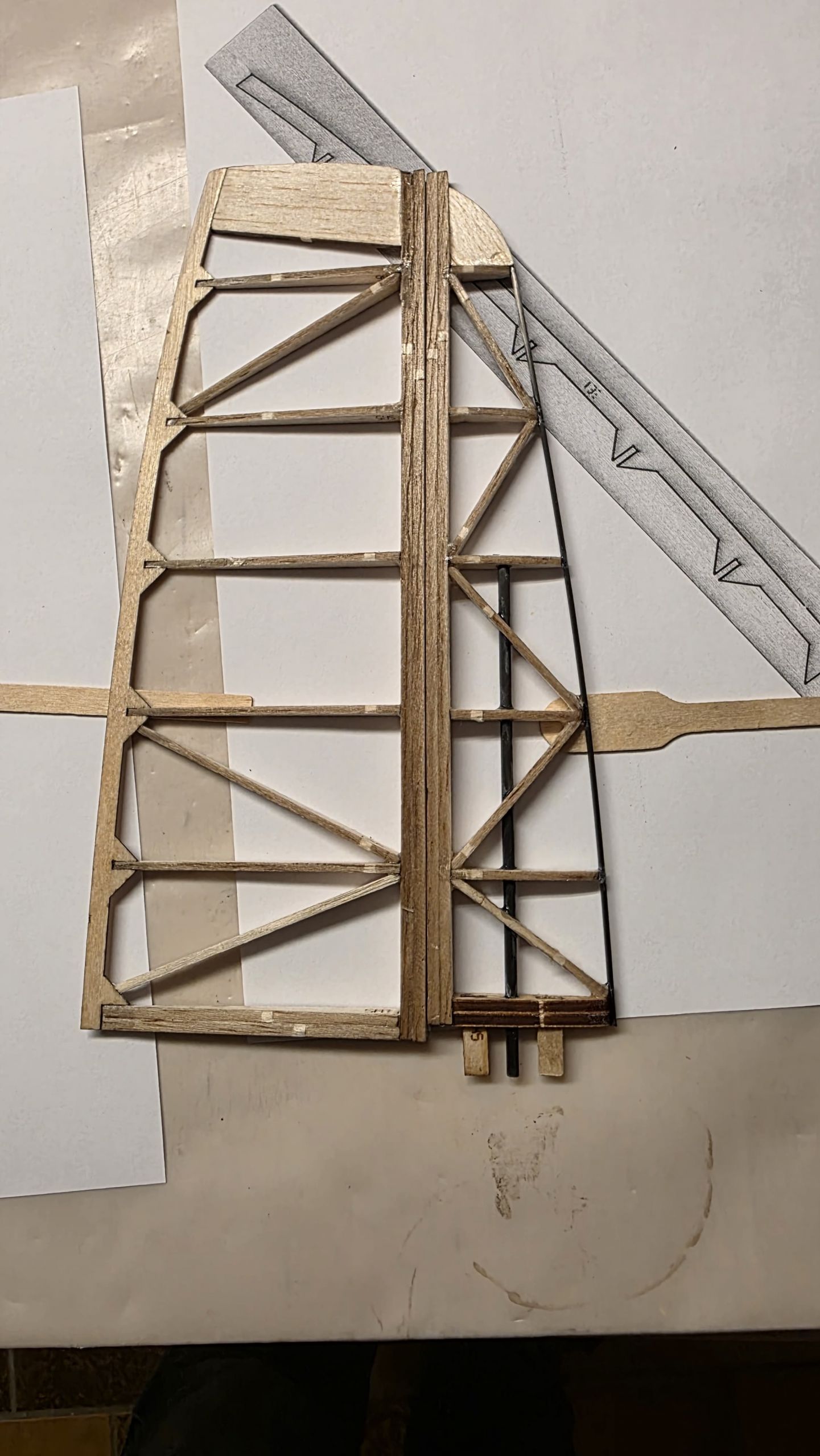

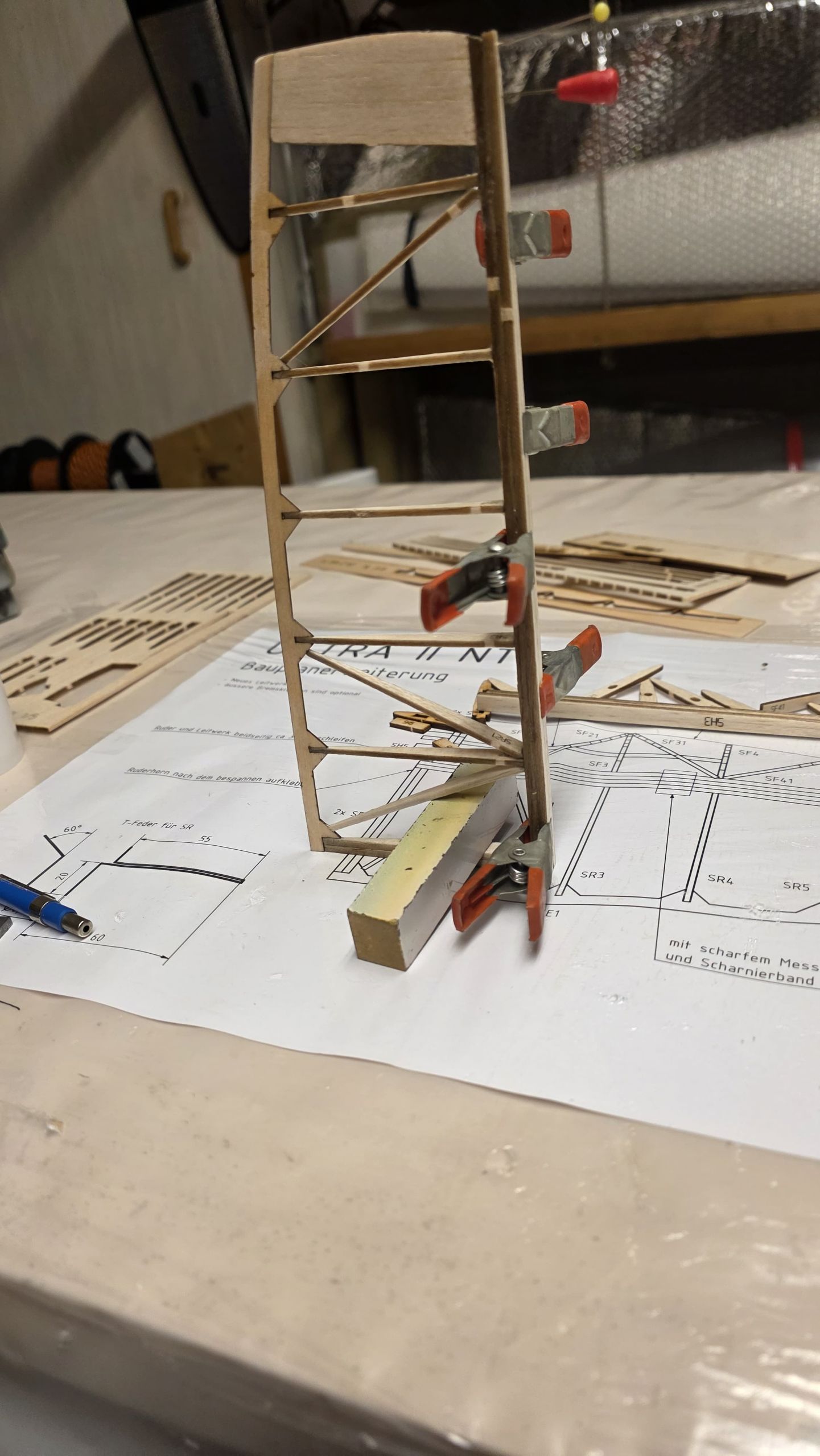

Seitenleitwerk vorderer Teil

⚠️ Wichtiger Hinweis zum Bauplan

Der Bauplan des Seitenruders entspricht nicht exakt der tatsächlichen Größe des Bauteils.

Dies unbedingt vor Baubeginn berücksichtigen, um Fehlmontagen zu vermeiden.

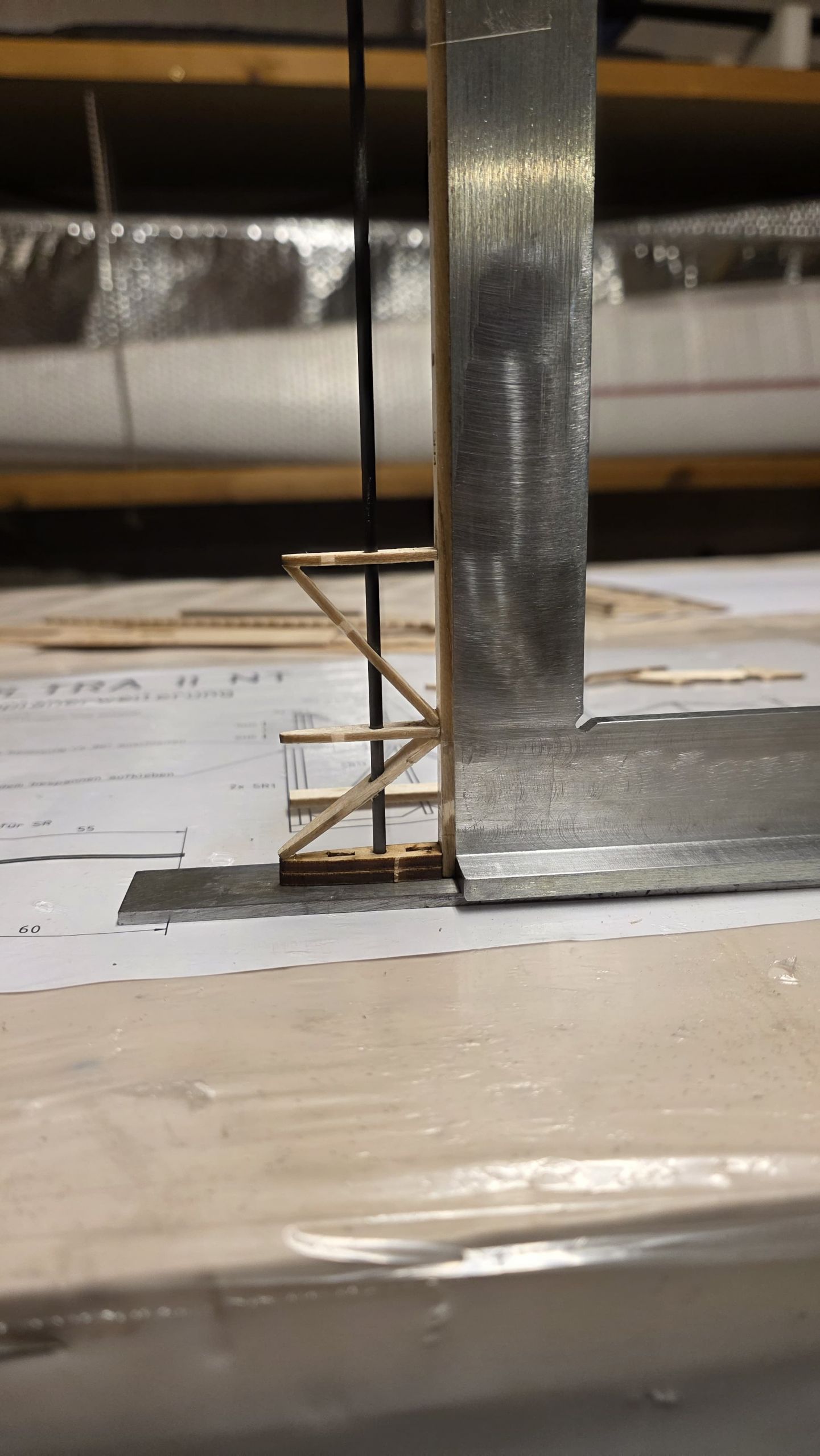

📏 Ausrichten der Senkrechtleiste

Um absolute Geradlinigkeit sicherzustellen, wird die senkrechte Leiste mit Tesa direkt an einem Präzisionswinkel fixiert.

Diese Fixierung dient als stabile Referenz für alle folgenden Rippenarbeiten.

🧩 Montage der ersten Rippe

Die erste Rippe wird als Basis angesetzt und muss perfekt ausgerichtet sein:

- exakt rechtwinklig

- formgetreu an der Leiste anliegend

- ohne Verzug fixiert

Ihre präzise Position bestimmt die gesamte spätere Geometrie des Seitenleitwerks.

📐 Ausrichten und Verkleben der weiteren Rippen

Nach der ersten Rippe werden die weiteren Rippen nacheinander montiert.

Wichtige Kriterien:

- korrekter Winkel zur Leiste

- saubere Ausrichtung in Flugrichtung (keine Verdrehung in der Ebene)

- gleichmäßige Abstände

- spannungsfreies Verkleben

Durch die Kombination aus Winkel-Fixierung und exakter Rippenorientierung entsteht ein stabiler, verdrehungsfreier Rahmen, der beim späteren Verschleifen und Bespannen präzise Formen ermöglicht.

Seitenleitwerk – Weiterer Aufbau

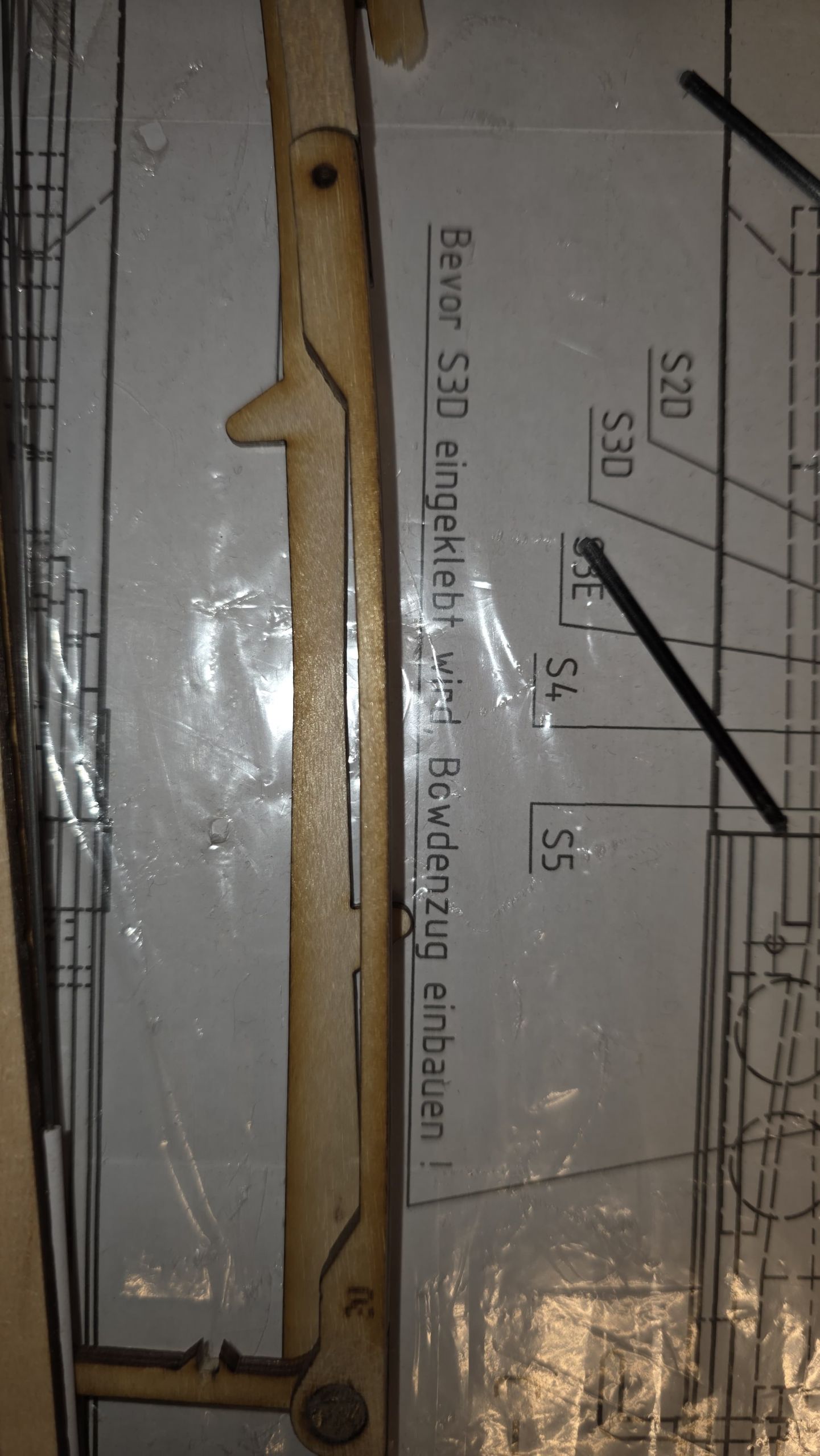

🪚 Schräg stehende Rippen vorbereiten

Die schräg verlaufenden Rippen werden vor dem Einkleben leicht angeschliffen, damit sie sauber und vollflächig anliegen.

Ein kurzer Passcheck verhindert spätere Korrekturen.

🔍 Unbedingt vorher prüfen:

Ob das CFK‑Rohr frei und ohne Widerstand durch alle Rippen geführt werden kann.

Ein späterer Korrektureingriff ist kaum möglich und führt fast immer zu Beschädigungen.

🚫 CFK‑Rohr in diesem Schritt nicht verkleben

Das CFK‑Rohr bleibt weiterhin lose geführt.

So lässt sich die endgültige Position später exakt einstellen.

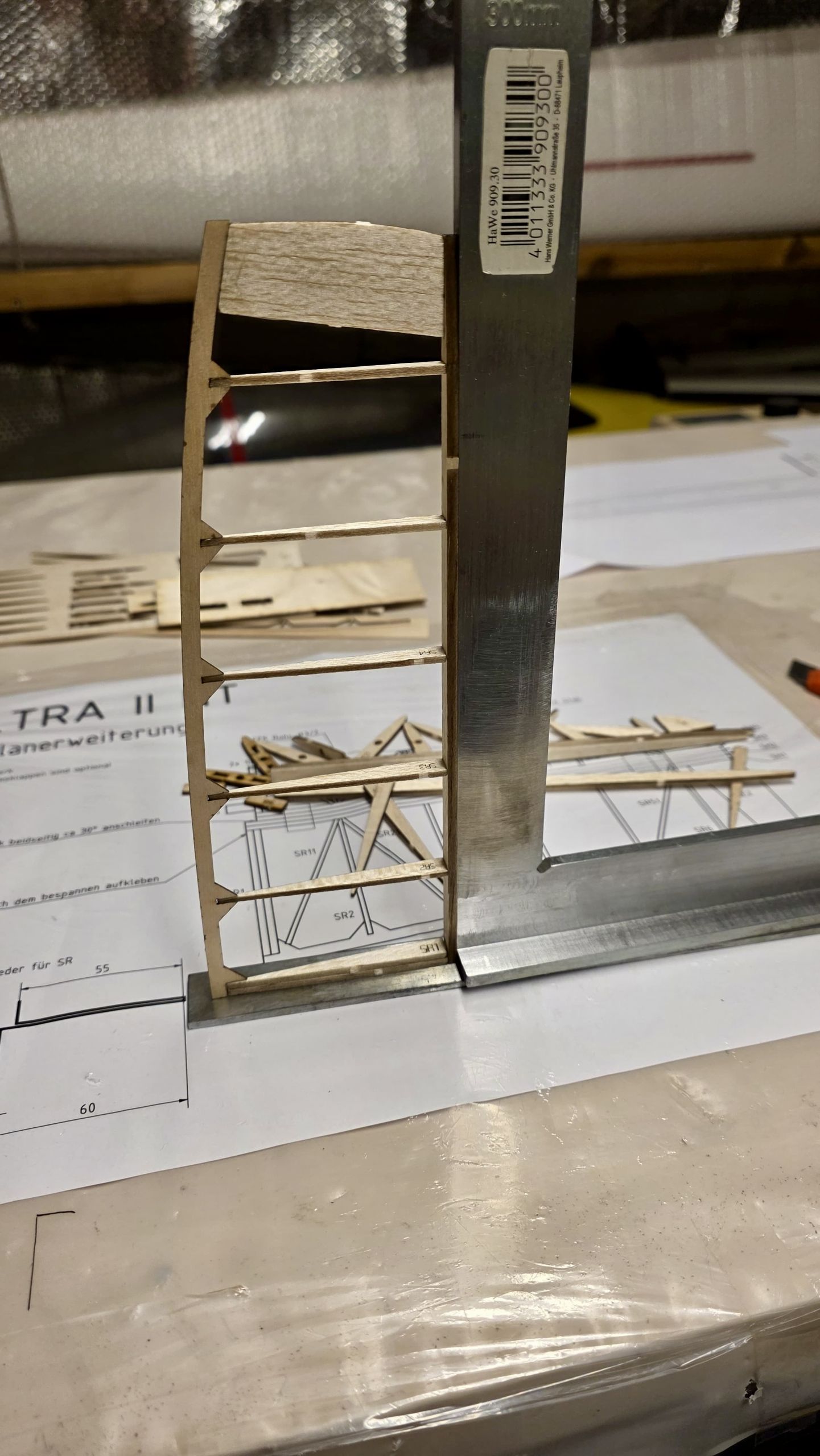

📏 Ausrichten der Nasen- und Endleiste

Nach dem Auffädeln sieht man sehr schnell, ob die Rippen korrekt an der Nasenleiste ausgerichtet wurden.

Für eine absolut gerade Endleiste:

- Endleiste mit Tesa auf einem Flacheisen fixieren

- Rippen spannungsfrei anlegen

- Verkleben erst, wenn alles exakt fluchtet

Diese Methode verhindert Verzug und sorgt für eine präzise Geometrie des Seitenleitwerks.

⚠️ CFK‑Stab ablängen – Vorsicht beim Schneiden

Carbonfransen sind nicht nur unschön, sondern schwächen das Material.

Damit das nicht passiert:

- feinstes Laubsägeblatt verwenden

- sehr leichte Schnittbewegung

- Stab sicher abstützen

- niemals knipsen oder mit grobem Werkzeug schneiden

So entstehen saubere, glatte Schnittflächen.

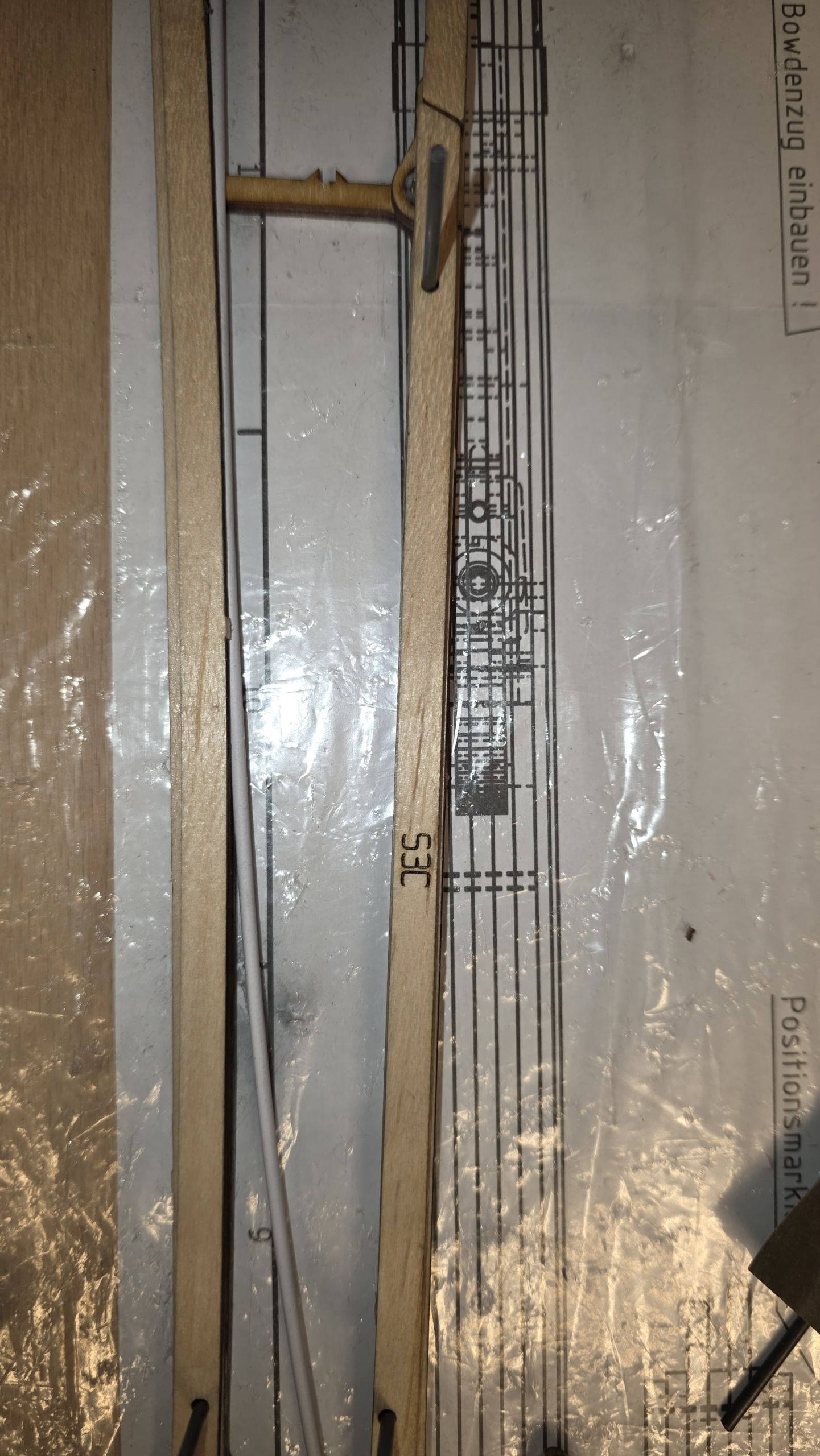

🧩 Passgenaues Ablängen und Einbau der Holzführung

Das CFK‑Rohr wird exakt auf die benötigte Länge gekürzt.

In genau dieser Position wird anschließend die Holzführung verklebt.

Das gewährleistet:

- optimale Geradführung

- spielfreie Lagerung

- perfekte Passung beim späteren Zusammenbau mit dem Rumpf

🪵 Abschließendes Verschleifen

Zum Schluss wird die gesamte Baugruppe fein verschliffen:

- alle Übergänge glätten

- Nasen- und Endleisten exakt in Form bringen

- keine Grate oder Fasen stehen lassen

- Bewegungsbereiche der Ruder freihalten

Damit ist der vordere Bereich des Seitenleitwerks fertig vorbereitet.

Seitenleitwerk hinterer Teil

Bügeln – Tipps & Tricks

Im folgenden Video erfahrt ihr alles Wichtige rund ums Bügeln des RES‑Fliegers:

- Oracover‑Light-Folie sauber ablösen

- Flächen faltenfrei bespannen

- Schritt‑für‑Schritt-Anleitung für ein perfektes Ergebnis

CFK-Stift Bremsklappen

Im folgenden Video erfahrt ihr alles Wichtige rund um den Einbau des SFK-Stiftes der Bremsklappe

Feder für Seitenruder und Höhenruder

Im folgenden Video erfahrt ihr alles Wichtige rund um den Einbau der Feder fürs Seiten- und Höhenruder

Anlenkschnüre einbauen

Im folgenden Video erfahrt ihr alles Wichtige rund um den Einbau der Anlenkschnüre

Auswiegen

Im folgenden Video erfahrt ihr alles Wichtige rund um das Thema Auswiegen

Balast

Im folgenden Video erfahrt ihr alles Wichtige rund um das Thema Balast

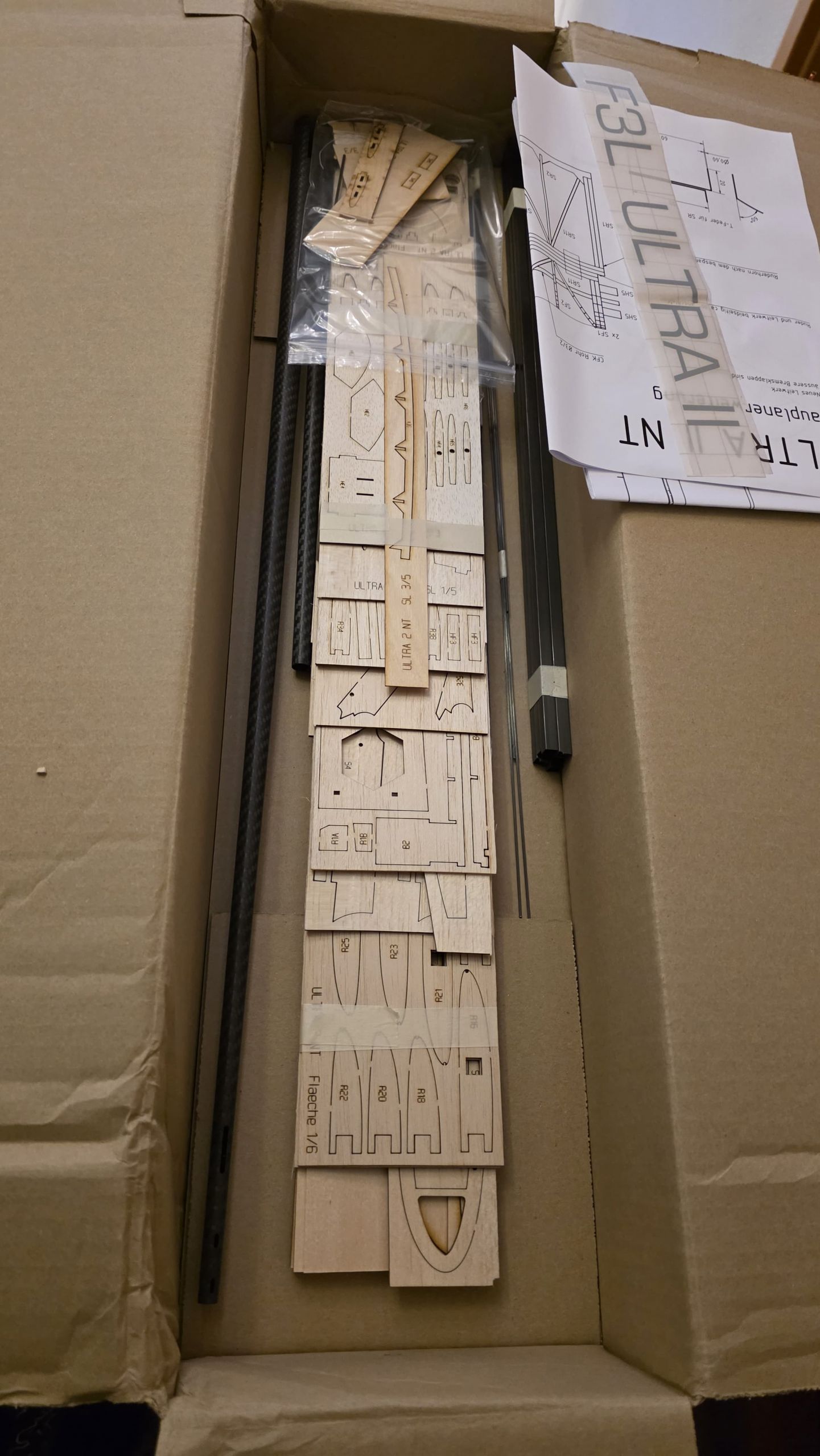

Auspacken

27.12.2025…das sieht nach Arbeit aus….wir freuen uns

Angekommen

22.12.2024

Segler sind gut verpackt angekommen. Wir freuen uns aufs bauen

Stand Oktober2025

Die Segler sind bestellt: Ultra RESII

Was sind RES- und RC-Segler?

RC-Segler (Radio Controlled Segelflugzeuge) sind ferngesteuerte Segelflugmodelle, die ohne Motor fliegen und über Aufwinde (Thermik oder Hangaufwind) Höhe gewinnen. Sie werden per Fernsteuerung kontrolliert und bestehen meist aus leichten Materialien wie Balsa, Kohlefaser oder GFK.

RES steht für:

Rudder – Elevator – Spoiler

Das bedeutet, dass das Flugmodell nur drei Steuerfunktionen besitzt:

- Rudder (Seitenruder) → steuert die Drehung um die Hochachse

- Elevator (Höhenruder) → steuert die Nickbewegung (Steigen/Sinken)

- Spoiler → Störklappen zum Sinken bzw. Landen

Merkmale von RES-Seglern

- Einfacher Aufbau: meist Holzbauweise, Spannweite max. 2 Meter

- Geringes Gewicht: sehr leicht, um in schwacher Thermik gut zu fliegen

- Startmethode: erfolgt mit Hochstartgummi (Gummiseil), nicht mit Elektromotor

- Steuerung: keine Querruder – das macht den Flug sanfter und erfordert gutes Feingefühl

RES-Wettbewerbe

Ziel: So lange wie möglich in der Luft bleiben und möglichst genau in einem definierten Landefeld aufsetzen.

Typische Wettbewerbsregeln (z. B. F3-RES-Klasse):

- Start: per Hochstartgummi (bis ca. 30 m Auszugslänge + 100 m Seil)

- Flugzeit: meist 6 Minuten Sollzeit

- Landung: Punktwertung – je näher am Zielpunkt, desto mehr Punkte

- Material: Holztragflächen vorgeschrieben, keine Kohlefaser-Vollflächen

- Fernsteuerung: nur Rudder, Elevator, Spoiler erlaubt

Warum RES so beliebt ist

Der Reiz der Einfachheit

- Einsteigerfreundlich: einfacher Aufbau, günstige Modelle

- Wettbewerb mit Fairness: keine teuren Hightech-Flieger nötig

- Hoher Spaßfaktor: Kombination aus Geschick, Thermikgefühl und Präzision

- Gemeinschaft: RES-Wettbewerbe haben oft familiären, kameradschaftlichen Charakter

Varianten & Klassen

Nationale und internationale RES-Klassen

- F3L (RES international) – offizielle FAI-Klasse für 2 m-RES-Segler

- F3-RES (national) – ähnliche Regeln, in Deutschland sehr verbreitet

- E-RES – Variante mit Elektromotor und 30 Sekunden Motorlaufzeit

- Open RES: freie Spannweite, oft experimentell

Zukunft & Entwicklungen

Ausblick

-

Wachsende internationale Szene (F3L-Wettbewerbe europaweit)

-

Digitale Telemetrie und Präzisionsservos im RES-Bereich

-

CAD/CNC-Holzbau & Lasercut-Kits

-

Kombination aus Tradition und moderner Leichtbautechnik

-

Nachhaltigkeit: Holz statt Voll-CFK

Fazit

RES – die Essenz des Segelflug

-

Minimalistische Technik, maximale Herausforderung

-

Thermikgefühl, Timing und Präzision zählen

-

RES vereint Modellbaukunst, Können und Sportsgeist

-

„Weniger ist mehr“ – und genau das macht den Reiz aus

Coockie-Einstellungen:

Lesen Sie vor der Aktivierung die Datenschutzbestimmung.

Sie können Diese Dienste jederzeit aktivieren oder deaktivieren.